Il tasso di fallimento è un rapporto. Tasso di fallimento - dipendenza del tasso di fallimento dal tempo (curva di vita del prodotto). Navigazione chiara, ricerca competente

Esistono tre tipi di guasti:

· causato da errori nascosti nella progettazione e documentazione tecnologica e difetti di fabbricazione nella fabbricazione dei prodotti;

· causati dall'invecchiamento e dall'usura degli elementi radio e strutturali;

· causato da fattori casuali di varia natura.

Per valutare l'affidabilità dei sistemi sono stati introdotti i concetti di “operabilità” e “guasto”.

Prestazioni e fallimenti. La prestazione è lo stato di un prodotto in cui è in grado di eseguire funzioni specificate con i parametri stabiliti dai requisiti della documentazione tecnica. Il guasto è un evento che porta alla perdita totale o parziale della funzionalità di un prodotto. In base alla natura dei cambiamenti nei parametri delle apparecchiature, i guasti si dividono in improvvisi e graduali.

I guasti improvvisi (catastrofici) sono caratterizzati da un brusco cambiamento di uno o più parametri dell'apparecchiatura e si verificano a seguito di un improvviso cambiamento di uno o più parametri degli elementi costitutivi dell'apparecchiatura elettronica (interruzione o cortocircuito). L'eliminazione di un guasto improvviso viene effettuata sostituendo l'elemento guasto con uno riparabile o riparandolo.

I guasti graduali (parametrici) sono caratterizzati da una modifica di uno o più parametri hardware nel tempo. Nascono come risultato di un graduale cambiamento dei parametri degli elementi fino a quando il valore di uno dei parametri non supera determinati limiti che determinano il normale funzionamento degli elementi. Ciò può essere una conseguenza dell'invecchiamento degli elementi, dell'esposizione a fluttuazioni di temperatura, umidità, pressione, stress meccanico, ecc. L'eliminazione del guasto graduale è associata alla sostituzione, riparazione, regolazione dei parametri dell'elemento guasto o alla compensazione modificando i parametri di altri elementi.

In base alla loro relazione reciproca si distingue tra fallimenti indipendenti, che non sono collegati ad altri fallimenti, e fallimenti dipendenti. In base alla frequenza con cui si verificano, i guasti possono essere occasionali (guasti) o intermittenti. Un guasto è un guasto una tantum che si autocorregge; un guasto intermittente è un guasto della stessa natura che si verifica più volte.

In base alla presenza di segni esterni, viene fatta una distinzione tra guasti evidenti, che hanno segni esterni di apparenza, e guasti impliciti (nascosti), la cui rilevazione richiede determinate azioni.

In base al loro verificarsi, i guasti sono suddivisi in strutturali, produttivi e operativi, causati dalla violazione delle norme e regole stabilite durante la progettazione, produzione e funzionamento delle apparecchiature elettroniche.

In base alla natura dell'eliminazione, i fallimenti si dividono in stabili e auto-rimovibili. Un guasto stabile viene eliminato sostituendo l'elemento guasto (modulo), mentre un guasto autoriparante scompare da solo, ma può essere ripetuto. Un errore con correzione automatica può apparire come un arresto anomalo o un errore intermittente. Il guasto del tipo di guasto è particolarmente tipico per REA. Il verificarsi di guasti è causato da fattori esterni ed interni.

I fattori esterni includono fluttuazioni della tensione di alimentazione, vibrazioni e sbalzi di temperatura. Adottando misure speciali (stabilizzazione dell'offerta, deprezzamento, controllo della temperatura, ecc.), l'influenza di questi fattori può essere notevolmente indebolita. I fattori interni includono fluttuazioni nei parametri degli elementi, mancata sincronizzazione del funzionamento dei singoli dispositivi, rumore interno e interferenze.

7.2. caratteristiche quantitative dell'Affidabilità

Affidabilità, come combinazione delle proprietà di affidabilità, riparabilità, durabilità e conservazione, e queste qualità stesse sono caratterizzate quantitativamente da varie funzioni e parametri numerici. La scelta corretta degli indicatori quantitativi dell'affidabilità delle apparecchiature elettroniche consente di confrontare oggettivamente le caratteristiche tecniche dei vari prodotti sia in fase di progettazione che in fase operativa (la scelta corretta di un sistema di elementi, giustificazione tecnica per il funzionamento e la riparazione di apparecchiature elettroniche, la quantità di apparecchiature di ricambio necessarie, ecc.).

Il verificarsi di guasti è casuale. Il processo di insorgenza dei guasti nelle apparecchiature elettroniche è descritto da complesse leggi probabilistiche. Nella pratica ingegneristica, per valutare l'affidabilità del REA, vengono introdotte caratteristiche quantitative basate sull'elaborazione di dati sperimentali.

Affidabilità del prodotto caratterizzato

Probabilità di funzionamento senza guasti P(t) (caratterizza il tasso di diminuzione dell'affidabilità nel tempo),

Tasso di guasto F(t),

Tasso di guasto l(t),

Tempo medio tra i guasti T avg.

L'affidabilità del REA può essere valutata anche mediante la probabilità di guasto q(t) = 1 - P(t).

Consideriamo la valutazione dell'affidabilità dei sistemi non riparabili. Le caratteristiche indicate valgono anche per i sistemi riparati, se considerati nel caso precedente al primo guasto.

Lascia che un lotto contenente N (0) prodotti venga consegnato per il test. Durante il processo di test, per tempo t n elementi hanno avuto esito negativo. Rimasto intatto:

N(t) = N(0) – n.

Il rapporto Q(t) = n/N(0) è una stima della probabilità di guasto del prodotto durante il tempo t. Maggiore è il numero di prodotti, più accurata sarà la valutazione dell'affidabilità dei risultati, la cui espressione rigorosa è la seguente:

Il valore P(t), pari a

P(t) = 1 – Q(t)

è detta probabilità teorica di funzionamento senza guasti e caratterizza la probabilità che non si verifichi un guasto entro il tempo t.

La probabilità di funzionamento senza guasti P(t) è la probabilità che entro un determinato periodo di tempo t non si verifichi un guasto dell'oggetto. Questo indicatore è determinato dal rapporto tra il numero di elementi dell'oggetto che hanno funzionato senza guasti fino al tempo t e il numero totale di elementi dell'oggetto che erano operativi al momento iniziale.

La probabilità di funzionamento senza guasti del prodotto può essere determinata per un intervallo di tempo arbitrario (t 1 ; t 2) dal momento dell'inizio del funzionamento. In questo caso si parla di probabilità condizionata P(t 1 ; t 2) nel periodo (t 1 ; t 2) nello stato operativo al tempo t 1 . La probabilità condizionata P(t 1 ; t 2) è determinata dalla relazione:

P(t1; t2) = P(t2)/ P(t1),

dove P(t 1) e P(t 2) sono i valori di probabilità rispettivamente all'inizio (t 1) e alla fine (t 2) del tempo di funzionamento.

Tasso di fallimento. Il valore del tasso di fallimento nel tempo t in un dato esperimento è determinato dalla relazione f(t) = Q(t)/t = n/(N(0)*t). Come indicatore dell'affidabilità dei sistemi non riparabili, viene più spesso utilizzata la derivata temporale della funzione di guasto Q(t), che caratterizza la densità di distribuzione del tempo di guasto del prodotto f(t):

f(t) = dQ(t)/dt = - dP(t)/dt.

Il valore f(t)dt caratterizza la probabilità che il sistema si guasti nell'intervallo di tempo (t; t+dt) purché al tempo t fosse funzionante.

Tasso di fallimento. Un criterio che determina in modo più completo l'affidabilità delle apparecchiature elettroniche non riparabili e dei suoi moduli è il tasso di guasto l(t). Il tasso di guasto l(t) rappresenta la probabilità condizionata che si verifichi un guasto nel sistema in un determinato momento del tempo di funzionamento, a condizione che non si siano verificati guasti nel sistema prima di quel momento. Il valore l(t) è determinato dalla relazione

l (t) = f(t)/P(t) = (1/P(t)) dQ/dt.

Il tasso di guasto l (t) è il numero di guasti n(t) degli elementi dell'oggetto per unità di tempo, diviso per il numero medio di elementi dell'oggetto N(t) operativi al tempo t:

l (t)=n(t)/(N(t)*t), dove

t - un periodo di tempo specificato.

Ad esempio: 1000 elementi oggetto hanno lavorato per 500 ore. Durante questo periodo, 2 elementi hanno fallito. Quindi, l(t)=n(t)/(N*t)=2/(1000*500)=4*10-6 1/h, cioè 4 elementi su un milione possono guastarsi in 1 ora.

L'affidabilità di un oggetto come sistema è caratterizzata da un flusso di guasto l, numericamente pari alla somma dei tassi di guasto dei singoli dispositivi:

La formula calcola il flusso di guasti e singoli dispositivi di un oggetto, che, a sua volta, è costituito da vari nodi ed elementi, caratterizzati dal loro tasso di guasto. La formula è valida per calcolare il tasso di fallimento di un sistema di n elementi nel caso in cui il fallimento di uno di essi porta al fallimento dell'intero sistema nel suo insieme. Questa connessione di elementi è chiamata logicamente coerente o fondamentale. Inoltre, esiste una connessione logicamente parallela di elementi, quando il fallimento di uno di essi non porta al fallimento del sistema nel suo insieme. Si determina il rapporto tra la probabilità di funzionamento senza guasti P(t) e il flusso di guasto l:

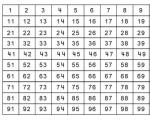

P(t)=exp(-lt), è ovvio che 0 Gli indicatori dei tassi di guasto dei componenti sono presi sulla base di dati di riferimento [1, 6, 8]. Ad esempio nella tabella. La Figura 1 mostra il tasso di guasto l(t) di alcuni elementi. Ne consegue che il valore l(t)dt caratterizza la probabilità condizionata che il sistema fallisca nell'intervallo di tempo (t; t+dt) purché al tempo t fosse funzionante. Questo indicatore caratterizza l'affidabilità dell'apparecchiatura elettronica in qualsiasi momento e per l'intervallo Δt i può essere calcolato utilizzando la formula: l = Δn i /(N medio Δt i), dove Δn i = N i - N i+1 - numero di guasti; N c p = (N i + N i +1)/2 - numero medio di prodotti utilizzabili; N i e N i+1 - il numero di prodotti lavorabili all'inizio e alla fine del periodo di tempo Δt i. La probabilità di funzionamento senza guasti è correlata ai valori di l(t) e f(t) dalle seguenti espressioni: P(t) = exp(- l(t) dt), P(t) = exp(- f(t) dt) Conoscendo una delle caratteristiche di affidabilità P(t), l(t) o f(t), si possono ricavare le altre due. Se devi stimare la probabilità condizionata, puoi utilizzare la seguente espressione: P(t 1 ; t 2) = exp(- l(t) dt). Se il REA contiene N elementi collegati in serie dello stesso tipo, allora l N (t) = Nl (t). Tempo medio tra i guasti

T avg e la probabilità di funzionamento senza guasti P(t) sono legati dalla dipendenza T av = P(t) dt. Secondo i dati statistici T av = Dn io t av i, t av i = (t i +t i +1)/2, m = t/Dt dove Δn i è il numero di prodotti guasti nell'intervallo di tempo Δt av i = (t i +1 -t i); t i , t i +1 - rispettivamente, il tempo all'inizio e alla fine dell'intervallo di prova (t 1 =0); t è l'intervallo di tempo durante il quale tutti i prodotti si sono guastati; m è il numero di intervalli di tempo del test. Tempo medio al guasto To è l'aspettativa matematica del tempo di funzionamento di un oggetto prima del primo guasto: To=1/l=1/(N*li), ovvero, da qui: l=1/To Il tempo di funzionamento senza guasti è pari al reciproco del tasso di guasto. Ad esempio: la tecnologia degli elementi prevede un tasso di guasto medio di li=1*10 -5 1/h. Quando si utilizzano N=1*10 4 parti elementari in un oggetto, il tasso di guasto totale è lо= N*li=10 -1 1/h. Quindi il tempo medio di funzionamento senza guasti dell'oggetto è To=1/l®=10 ore. Se l'oggetto è costruito sulla base di 4 grandi circuiti integrati (LSI), il tempo medio di funzionamento senza guasti dell'oggetto sarà aumentare di N/4=2500 volte e sarà di 25000 ore o 34 mesi o circa 3 anni. Esempio. Su 20 prodotti non riparabili, 10 si sono guastati nel primo anno di funzionamento, 5 nel secondo e 5 nel terzo. Determinare la probabilità di funzionamento senza guasti, il tasso di guasto, il tasso di guasto nel primo anno di funzionamento, come così come il tempo medio fino al primo guasto. P(1)=(20-10)/20 = 0,5, P(2)=(20-15)/20 = 0,25, P(1;2)= P(2)/ P(1) = 0,25/0,5 = 0,5, P(3)=(20-20)/20 = 0, P(2;3)= P(3)/ P(2) = 0/0,25 = 0, f(1)=10/(20·1) = 0,5 g -1 , f(2)=5/(20·1) = 0,25 g -1 , f(3)=5/(20·1) = 0,25 g -1 , l(1)=10/[(20*1] = 0,5 g -1 , l(2)=5/[(10*1] = 0,5 g -1 , l(3)=5/[(5*1] = 1 g -1 , T av = (10·0,5+5·1,5+5·2,5)/20 = 1,25 g. Comprendere correttamente la natura fisica e l'essenza dei guasti è molto importante per una valutazione ragionevole dell'affidabilità dei dispositivi tecnici. Nella pratica operativa si distinguono tre tipi caratteristici di guasti: rodaggio, improvviso e guasti per usura. Differiscono per natura fisica, metodi di prevenzione ed eliminazione e compaiono durante diversi periodi di funzionamento dei dispositivi tecnici. I guasti possono essere convenientemente caratterizzati dalla “curva di vita” di un prodotto, che illustra la dipendenza dell’intensità dei guasti che si verificano in esso l(t) dal tempo t. Tale curva idealizzata per REA è mostrata nella Figura 7.2.1. Ha tre periodi distinti: rodaggio I, funzionamento normale II e usura III. Guasti di rodaggio

si osservano durante il primo periodo (0 - t 1) di funzionamento del REA e si verificano quando alcuni degli elementi inseriti nel REA sono difettosi o presentano difetti nascosti. Il significato fisico dei guasti di rodaggio può essere spiegato dal fatto che i carichi elettrici e meccanici applicati sui componenti elettronici durante il periodo di rodaggio superano la loro resistenza elettrica e meccanica. Poiché la durata del periodo di rodaggio dell'apparecchiatura elettronica è determinata principalmente dal tasso di guasto degli elementi di bassa qualità inclusi nella sua composizione, la durata del funzionamento senza guasti di tali elementi è solitamente relativamente bassa, pertanto è possibile identificarli e sostituirli in un tempo relativamente breve. A seconda dello scopo del REA, il periodo di rodaggio può durare da diverse a centinaia di ore. Più il prodotto è critico, più lunga sarà la durata di questo periodo. Il periodo di rodaggio è solitamente costituito da frazioni e unità percentuali del tempo di normale funzionamento del REA nel secondo periodo. Come si vede dalla figura, il tratto della “curva di vita” del REA, corrispondente al periodo di rodaggio I, è una funzione l(t) monotonicamente decrescente, la cui pendenza e la durata nel tempo sono minori , quanto più perfetta è la progettazione, tanto maggiore è la qualità della sua fabbricazione e tanto più scrupolosi sono i regimi di rodaggio. Il periodo di rodaggio si considera completato quando il tasso di guasto dell'apparecchiatura elettronica si avvicina al valore minimo ottenibile (per un dato progetto) l min al punto t 1 . I guasti di rodaggio possono essere il risultato di errori di progettazione (ad esempio, layout non riuscito), tecnologici (assemblaggio di scarsa qualità) e operativi (violazione delle modalità di rodaggio). Tenendo conto di ciò, si consiglia alle imprese di realizzare prodotti durante la fabbricazione correre

prodotti per diverse decine di ore di funzionamento (fino a 2-5 giorni) utilizzando metodi appositamente sviluppati che prevedono il funzionamento sotto l'influenza di vari fattori destabilizzanti (cicli di funzionamento continuo, cicli on-off, variazioni di temperatura, tensione di alimentazione, ecc. .). Periodo di normale funzionamento.

Si osservano guasti improvvisi durante il secondo periodo (t 1 -t 2) di funzionamento del REA. Sorgono inaspettatamente a causa dell'azione di una serie di fattori casuali ed è praticamente impossibile impedire il loro approccio, soprattutto perché a questo punto nella REA rimangono solo componenti a tutti gli effetti. Tuttavia, tali fallimenti sono ancora soggetti a determinati modelli. In particolare, la frequenza della loro comparsa per un periodo di tempo sufficientemente ampio è la stessa negli stessi tipi di classi CEA. Il significato fisico dei guasti improvvisi può essere spiegato dal fatto che con un rapido cambiamento quantitativo (di solito un forte aumento) di qualsiasi parametro, si verificano cambiamenti qualitativi nei componenti elettronici, a seguito dei quali perdono completamente o parzialmente le loro proprietà necessarie per funzionamento normale. Guasti improvvisi delle apparecchiature elettroniche includono, ad esempio, rottura di dielettrici, cortocircuiti di conduttori, danni meccanici imprevisti agli elementi strutturali, ecc. Il periodo di normale funzionamento del REA è caratterizzato dal fatto che l'intensità dei suoi guasti nell'intervallo di tempo (t 1 -t 2) è minima e ha un valore quasi costante l min » const. Il valore di l min è minore e l'intervallo (t 1 – t 2) è maggiore, quanto più perfetta è la progettazione dell'apparecchiatura elettronica, tanto maggiore è la qualità della sua fabbricazione e tanto più attentamente osservate le condizioni operative. Il periodo di normale funzionamento del REA per scopi tecnici generali può durare decine di migliaia di ore. Potrebbe addirittura superare il tempo di obsolescenza delle apparecchiature. Periodo di usura.

Al termine della vita utile dell'apparecchiatura, il numero di guasti ricomincia ad aumentare. Nella maggior parte dei casi sono una conseguenza naturale dell'usura graduale e dell'invecchiamento naturale dei materiali e degli elementi utilizzati nelle apparecchiature. Dipendono principalmente dalla durata di esercizio e dalla “età” del REA. La durata media di un componente prima dell'usura è un valore più definito rispetto al tempo in cui si verificano rodaggi e guasti improvvisi. Il loro aspetto può essere previsto sulla base di dati sperimentali ottenuti testando apparecchiature specifiche. Significato fisico dei guasti per usura può essere spiegato dal fatto che in come risultato di un cambiamento quantitativo graduale e relativamente lento di alcuni parametri Componente REA, questo parametro va oltre la tolleranza stabilita, perde completamente o parzialmente le sue proprietà necessarie per il normale funzionamento. Con l'usura si verifica la distruzione parziale dei materiali e con l'invecchiamento si verifica un cambiamento nelle loro proprietà fisiche e chimiche interne. I guasti dovuti all'usura includono perdita di sensibilità, precisione, usura meccanica delle parti, ecc. La sezione (t 2 -t 3) della "curva di vita" del REA, corrispondente al periodo di usura, è un andamento monotonicamente crescente funzione, più ripida è, minore è (e maggiore è la durata nel tempo), maggiore è la qualità dei materiali e dei componenti utilizzati nell'apparecchiatura. Il funzionamento dell'apparecchiatura si interrompe quando il tasso di guasto dell'apparecchiatura elettronica si avvicina al massimo consentito per un dato progetto. Probabilità di funzionamento senza guasti del REA.

Il verificarsi di guasti alle apparecchiature elettroniche è casuale. Di conseguenza, il tempo di funzionamento senza guasti è una variabile casuale, che viene descritta utilizzando diverse distribuzioni: Weibull, esponenziale, Poisson. I guasti nelle apparecchiature elettroniche contenenti un gran numero di elementi simili non riparabili obbediscono abbastanza bene alla distribuzione di Weibull. La distribuzione esponenziale si basa sul presupposto di un tasso di guasto costante nel tempo e può essere utilizzata con successo per calcolare l'affidabilità di apparecchiature monouso contenenti un gran numero di componenti non riparabili. Quando si utilizza un'apparecchiatura radioelettronica per un lungo periodo, per pianificarne la riparazione, è importante conoscere non la probabilità di guasti, ma il loro numero durante un certo periodo di funzionamento. In questo caso viene utilizzata la distribuzione di Poisson, che consente di calcolare la probabilità che si verifichi un numero qualsiasi di eventi casuali in un determinato periodo di tempo. La distribuzione di Poisson è applicabile per valutare l'affidabilità di un'apparecchiatura elettronica riparata con il flusso di guasto più semplice. La probabilità che non si verifichino guasti durante il tempo t è P 0 = exp(-t), e la probabilità che i guasti si verifichino nello stesso tempo è P i = i t i exp(-t)/i!, dove i = 0 , 1, 2, ..., n - numero di fallimenti. 7.3. Affidabilità strutturale delle apparecchiature L'affidabilità strutturale di qualsiasi dispositivo radioelettronico, comprese le apparecchiature elettroniche, è la sua affidabilità risultante con uno schema strutturale noto e valori di affidabilità noti di tutti gli elementi che compongono lo schema strutturale. In questo caso per elementi si intendono circuiti integrati, resistori, condensatori, ecc., che svolgono determinate funzioni e compresi nel circuito elettrico generale del REA, nonché elementi ausiliari che non sono inclusi nello schema strutturale del REA: saldati collegamenti, collegamenti a innesto, elementi di fissaggio, ecc. d. L'affidabilità di questi elementi è descritta in modo sufficientemente dettagliato nella letteratura specializzata. Quando considereremo ulteriormente le questioni relative all'affidabilità del REA, procederemo dal fatto che l'affidabilità degli elementi che compongono il circuito strutturale (elettrico) del REA è specificata in modo univoco. Caratteristiche quantitative

affidabilità strutturale del REA. Per trovarli redigono uno schema a blocchi dell'apparecchiatura elettronica e indicano gli elementi del dispositivo (blocchi, nodi) e le connessioni tra loro. Successivamente si analizza il circuito e si individuano gli elementi e le connessioni che determinano lo svolgimento della funzione principale di questo dispositivo. Dagli elementi principali e dai collegamenti individuati viene realizzato uno schema funzionale (di affidabilità), in cui gli elementi vengono distinti non in base al loro design, ma in base alle loro caratteristiche funzionali in modo tale che a ciascun elemento funzionale sia garantita l'indipendenza, cioè in modo che il guasto di un elemento funzionale non causi una variazione nella probabilità che si verifichi un guasto in un altro elemento funzionale adiacente. Quando si elaborano diagrammi di affidabilità separati (dispositivi di unità, blocchi), a volte è necessario combinare quegli elementi strutturali i cui guasti sono correlati, ma non influenzano i guasti di altri elementi. La determinazione degli indicatori quantitativi dell'affidabilità del REA utilizzando i diagrammi a blocchi consente di risolvere i problemi relativi alla scelta degli elementi funzionali, degli assiemi, dei blocchi più affidabili che compongono il REA, delle strutture, dei pannelli, dei rack, delle console più affidabili, delle procedure operative razionali, prevenzione e riparazione REA, composizione e quantità Pezzi di ricambio Informazioni correlate. Tasso di fallimento-

densità di probabilità condizionata del verificarsi di un guasto di un oggetto non riparabile, determinata per il momento considerato, a condizione che il guasto non si sia verificato prima di questo momento. Pertanto, statisticamente, il tasso di guasto è uguale al numero di guasti che si sono verificati per unità di tempo, diviso per il numero di oggetti che non hanno fallito in un dato momento. Un tipico cambiamento nel tasso di fallimento nel tempo è mostrato in Fig. 5. L'esperienza nel funzionamento di sistemi complessi mostra che la variazione del tasso di guasto λ( T) viene descritta la maggior parte degli oggetti U- curva sagomata. Il tempo può essere suddiviso in tre sezioni caratteristiche: 1. Periodo di rodaggio. 2. Periodo di normale funzionamento. 3. Il periodo di invecchiamento dell'oggetto. Riso. 5. Variazione tipica del tasso di fallimento Il periodo di rodaggio di un oggetto ha un tasso di guasto maggiore, causato da guasti di rodaggio causati da difetti di produzione, installazione e regolazione. A volte la fine di questo periodo è associata al servizio di garanzia dell'oggetto, quando l'eliminazione dei guasti viene effettuata dal produttore. Durante il normale funzionamento, il tasso di guasto rimane praticamente costante, mentre i guasti sono di natura casuale e compaiono improvvisamente, principalmente a causa di cambiamenti casuali del carico, mancato rispetto delle condizioni operative, fattori esterni sfavorevoli, ecc. È questo periodo che corrisponde all'orario di funzionamento principale della struttura. Un aumento del tasso di guasto si riferisce al periodo di invecchiamento di un oggetto ed è causato da un aumento del numero di guasti dovuti a usura, invecchiamento e altri motivi associati al funzionamento a lungo termine. Cioè la probabilità di fallimento di un elemento che per il momento è sopravvissuto T in qualche periodo di tempo successivo dipende dai valori di λ( tu) solo in questo periodo, e quindi il tasso di guasto è un indicatore locale dell'affidabilità dell'elemento in un dato periodo di tempo. Argomento 1.3. Affidabilità dei sistemi ripristinati

I moderni sistemi di automazione sono sistemi complessi e ripristinabili. Tali sistemi vengono riparati durante il funzionamento e, se alcuni elementi si guastano, continuano a funzionare. La capacità di ripristino dei sistemi durante il funzionamento è “prevista” durante la loro progettazione e garantita durante la produzione, e le operazioni di riparazione e ripristino sono previste nella documentazione normativa e tecnica. Effettuare attività di riparazione e ripristino è essenzialmente un altro metodo volto ad aumentare l'affidabilità del sistema. 1.3.1. Indicatori di affidabilità dei sistemi ripristinati

Dal punto di vista quantitativo, tali sistemi, oltre agli indicatori di affidabilità precedentemente discussi, sono anche caratterizzati da indicatori di affidabilità complessi. Un indicatore di affidabilità complesso è un indicatore di affidabilità che caratterizza diverse proprietà che costituiscono l'affidabilità di un oggetto. Gli indicatori di affidabilità complessi più ampiamente utilizzati per caratterizzare l'affidabilità dei sistemi ripristinati sono: Fattore di disponibilità; Rapporto di prontezza operativa; Tasso di utilizzo tecnico. Fattore di disponibilità-

la probabilità che l'oggetto sia funzionante in qualsiasi momento, ad eccezione delle pause pianificate, durante le quali l'oggetto non è destinato ad essere utilizzato per lo scopo previsto. Pertanto, il fattore disponibilità caratterizza contemporaneamente due diverse proprietà di un oggetto: affidabilità e manutenibilità. Il fattore di disponibilità è un parametro importante, tuttavia non è universale. Rapporto di prontezza operativa-

la probabilità che l'oggetto sia funzionante in un momento arbitrario, ad eccezione delle pause pianificate, durante le quali non è previsto l'uso dell'oggetto per lo scopo previsto e, a partire da questo momento, funzionerà senza guasti per un dato intervallo di tempo. Il coefficiente caratterizza l'affidabilità degli oggetti, la cui necessità di utilizzo sorge in un momento arbitrario, dopo il quale è richiesta una certa operazione senza guasti. Fino a questo momento l'apparecchiatura può trovarsi in modalità standby, modalità di utilizzo in altre funzioni operative. Tasso di utilizzo tecnico-

il rapporto tra l'aspettativa matematica degli intervalli di tempo affinché gli oggetti rimangano in condizioni di lavoro per un certo periodo di funzionamento e la somma delle aspettative matematiche degli intervalli di tempo affinché un oggetto rimanga in condizioni di lavoro, i tempi di inattività dovuti alla manutenzione e le riparazioni per lo stesso periodo di funzionamento. 1.1 Probabilità di funzionamento senza guasti

La probabilità di funzionamento senza guasti è la probabilità che, in determinate condizioni operative, entro un dato tempo di funzionamento, non si verifichi un singolo guasto. Dove N 0 - numero di elementi all'inizio della prova;R(l) è il numero di guasti degli elementi al momento del funzionamento.Va notato che maggiore è il valoreN 0

, più accuratamente puoi calcolare la probabilitàP(l). Fig.2.1. Grafico delle variazioni della probabilità di funzionamento senza guasti P(l) a seconda del tempo di funzionamento I principali vantaggi dell'utilizzo di questo indicatore nei calcoli sono due fattori: in primo luogo, la probabilità di un funzionamento senza guasti copre tutti i fattori che influenzano l'affidabilità degli elementi, consentendo di giudicarne l'affidabilità in modo abbastanza semplice, perché maggiore è il valoreP(l), maggiore è l'affidabilità; in secondo luogo, la probabilità di funzionamento senza guasti può essere utilizzata per calcolare l'affidabilità di sistemi complessi costituiti da più di un elemento. 1.2 Probabilità di fallimento

La probabilità di guasto è la probabilità che, in determinate condizioni operative, entro un dato tempo di funzionamento, si verifichi almeno un guasto. All'inizio del funzionamento di una locomotiva funzionanteQ(0) = 0, poiché durante la corsal= 0, la probabilità che almeno un elemento fallisca assume un valore minimo pari a 0. All'aumentare del chilometraggiolprobabilità di fallimentoQ(l) crescerà. Quando la durata di servizio si avvicina a un valore infinitamente grande, la probabilità di guasto tenderà all'unitàQ(l→∞

) = 1. Pertanto, durante il processo operativo, il valore della probabilità di guasto varia da 0 a 1. La natura della variazione della probabilità di guasto in funzione del chilometraggio è mostrata in Fig. 1.2. La probabilità di funzionamento senza guasti e la probabilità di guasto sono eventi opposti e incompatibili. Fig.2.2. Grafico della variazione della probabilità di guasto Q(l) a seconda del tempo di funzionamento 1.3 Tasso di fallimento

Il tasso di guasto è il rapporto tra il numero di elementi per unità di tempo o chilometraggio diviso per il numero iniziale di elementi testati. In altre parole, il tasso di guasto è un indicatore che caratterizza il tasso di variazione della probabilità di guasti e della probabilità di funzionamento senza guasti all'aumentare della durata di funzionamento. dove è il numero di elementi guasti durante il chilometraggio. 1.4 Tasso di fallimento

Il tasso di guasto è la densità condizionale del verificarsi di un guasto di un oggetto, determinata per il momento di tempo o tempo di funzionamento considerato, a condizione che il guasto non si sia verificato prima di questo momento. Altrimenti, il tasso di guasto è il rapporto tra il numero di elementi guasti per unità di tempo o chilometraggio e il numero di elementi correttamente funzionanti in un dato periodo di tempo. Dove Di norma, il tasso di fallimento è una funzione non decrescente del tempo. Il tasso di fallimento viene solitamente utilizzato per valutare la propensione al fallimento in vari punti del funzionamento degli oggetti. Riso. 1.4. Grafico della variazione del tasso di guasto in base al tempo di funzionamento Nel grafico delle variazioni del tasso di fallimento mostrato in Fig. 1.4. Si possono distinguere tre fasi principali, che riflettono il processo di funzionamento di un elemento o oggetto nel suo insieme. 1.5 Tempo medio al fallimento

Il tempo medio al cedimento è il chilometraggio medio di un elemento senza cedimento prima del cedimento. Dove l io- tempo necessario al cedimento dell'elemento; R io- numero di guasti. 1.6 Valore medio del parametro di flusso di guasto

Il valore medio del parametro di flusso di guasto caratterizza la densità media di probabilità del verificarsi di un guasto di un oggetto, determinata per il momento nel tempo considerato. 1.7 Esempio di calcolo degli indicatori di affidabilità

Dati iniziali. Necessario.

Per prima cosa è necessario compilare la tabella dei dati iniziali come riportato nella tabella. 1.1. Tabella 1.1. Inizialmente, utilizzando l'equazione (1.1), determiniamo per ciascuna sezione della corsa il valore della probabilità di funzionamento senza guasti. Quindi, per il tratto da 0 a 100 e da 100 a 200mila km. chilometraggio, la probabilità di funzionamento senza guasti sarà: Calcoliamo il tasso di fallimento utilizzando l'equazione (1.3). Quindi il tasso di guasto nel tratto 0-100mila km. sarà uguale a: In modo simile determiniamo il valore del tasso di guasto per l'intervallo di 100-200 mila km. Utilizzando le equazioni (1.5 e 1.6), determiniamo il tempo medio fino al guasto e il valore medio del parametro del flusso di guasto. Sistemiamo i risultati dei calcoli ottenuti e presentiamoli sotto forma di tabella (Tabella 1.2.). Tabella 1.2. Presentiamo la natura del cambiamento nella probabilità di funzionamento senza guasti del motore elettrico in base al chilometraggio (Fig. 1.5.). Va notato che il primo punto del grafico, cioè con un chilometraggio pari a 0, la probabilità di funzionamento senza guasti assumerà un valore massimo pari a 1. Riso. 1.5. Grafico dell'evoluzione della probabilità di funzionamento senza guasti in base alle ore di funzionamento Presentiamo la natura della variazione della probabilità di guasto del motore elettrico in base al chilometraggio (Fig. 1.6.). Va notato che il primo punto del grafico, cioè quando il chilometraggio è 0, la probabilità di guasto assumerà un valore minimo pari a 0. Riso. 1.6. Grafico della variazione della probabilità di guasto in funzione del tempo di funzionamento Presentiamo la natura del cambiamento nella frequenza dei guasti dei motori elettrici in base al chilometraggio (Fig. 1.7.). Riso. 1.7. Grafico delle variazioni del tasso di guasto in base alle ore di funzionamento Nella fig. 1.8. Viene presentata la dipendenza della variazione del tasso di guasto dal tempo di funzionamento. Riso. 1.8. Grafico della variazione del tasso di guasto in base al tempo di funzionamento 2.1 Legge esponenziale della distribuzione delle variabili aleatorie

La legge esponenziale descrive in modo abbastanza accurato l'affidabilità dei nodi in caso di guasti improvvisi di natura casuale. I tentativi di applicarlo ad altri tipi e casi di guasti, in particolare quelli graduali causati dall'usura e dai cambiamenti nelle proprietà fisico-chimiche degli elementi, hanno mostrato la sua insufficiente accettabilità. Dati iniziali. Necessario. Innanzitutto, determiniamo il tempo di funzionamento medio delle pompe del carburante prima del guasto utilizzando l'equazione: Quindi calcoliamo il tasso di fallimento: La probabilità di funzionamento senza guasti delle pompe del carburante con un tempo di funzionamento di 500 ore sarà: La probabilità di guasto tra 800 e 900 ore di funzionamento della pompa sarà: 2.2 Legge di distribuzione di Weibull-Gnedenko

La legge di distribuzione Weibull-Gnedenko è diventata molto diffusa e viene utilizzata in relazione a sistemi costituiti da una serie di elementi collegati in serie dal punto di vista dell'affidabilità del sistema. Ad esempio, i sistemi che servono un gruppo elettrogeno diesel: lubrificazione, raffreddamento, alimentazione di carburante, alimentazione di aria, ecc. Dati iniziali. Necessario. Troviamo la probabilità di ripristinare le prestazioni della locomotiva dopo che è rimasta ferma nel deposito per 24 ore utilizzando l'equazione: Per determinare il tempo di recupero della locomotiva con un dato valore di probabilità di confidenza, utilizziamo anche l'espressione: 2.3 Legge di distribuzione di Rayleigh

La legge di distribuzione di Rayleigh viene utilizzata principalmente per analizzare il funzionamento di elementi che presentano un pronunciato effetto di invecchiamento (elementi di apparecchiature elettriche, vari tipi di guarnizioni, rondelle, guarnizioni in gomma o materiali sintetici). Dati iniziali. Necessario. 3.1 Collegamento di base degli elementi

Un sistema costituito da diversi elementi indipendenti collegati funzionalmente in modo tale che il guasto di uno di essi provochi un guasto del sistema è rappresentato da un diagramma a blocchi di progetto di funzionamento senza guasti con eventi sequenzialmente collegati di funzionamento senza guasti degli elementi. Dati iniziali. Necessario. Calcoliamo il tasso di guasto e il tempo medio fino al guasto utilizzando le seguenti equazioni: Otteniamo i valori della probabilità di funzionamento senza guasti e del tasso di guasto utilizzando equazioni ridotte alla forma: Risultati del calcolo P(l) E al) nell'intervallo da 0 a 1000 ore di funzionamento lo presentiamo sotto forma di tabella. 3.1. Tabella 3.1. Illustrazione grafica P(l) E al) nella sezione fino al tempo medio al guasto è mostrato in Fig. 3.1, 3.2. Riso. 3.1. Probabilità di funzionamento senza guasti del sistema. Riso. 3.2. Tasso di guasto del sistema. 3.2 Collegamento ridondante di elementi

Dati iniziali. Riso. 3.3. Schema di un sistema con ridondanza generale. Riso. 3.4. Schema di un sistema con ridondanza elemento per elemento. Calcoliamo la probabilità di funzionamento senza guasti di un blocco di tre elementi senza ridondanza utilizzando l'espressione: La probabilità di funzionamento senza guasti dello stesso sistema con ridondanza generale (Fig. 3.3) sarà: Le probabilità di funzionamento senza guasti di ciascuno dei tre blocchi con ridondanza elemento per elemento (Fig. 3.4) saranno uguali: La probabilità di funzionamento senza guasti del sistema con ridondanza elemento per elemento sarà: Pertanto, la ridondanza elemento per elemento fornisce un aumento più significativo dell'affidabilità (la probabilità di funzionamento senza guasti è aumentata da 0,925 a 0,965, ovvero del 4%). Dati iniziali. Necessario. Fig.3.5. Schema del sistema con funzionamento combinato degli elementi. Per i calcoli nel sistema sorgente è necessario selezionare i blocchi principali. Ce ne sono tre nel sistema presentato (Fig. 3.6). Successivamente, calcoleremo l'affidabilità di ciascun blocco separatamente e quindi troveremo l'affidabilità dell'intero sistema. Riso. 3.6. Schema interconnesso. L’affidabilità del sistema senza ridondanza sarà: Pertanto, un sistema senza ridondanza è meno affidabile del 28% rispetto a un sistema con ridondanza. La più conveniente per la descrizione analitica è la cosiddetta legge di affidabilità esponenziale (o esponenziale), che è espressa dalla formula dove è un parametro costante. Il grafico della legge di affidabilità esponenziale è mostrato in Fig. 7.10. Per questa legge, la funzione di distribuzione del tempo di funzionamento senza guasti ha la forma e densità Si tratta della legge di distribuzione esponenziale a noi già nota, secondo la quale la distanza tra eventi vicini nel flusso più semplice è distribuita con intensità (vedi § 4 del Capitolo 4). Quando si considerano questioni di affidabilità, spesso è conveniente immaginare la questione come se l'elemento fosse soggetto al più semplice flusso di guasti di intensità I; l'elemento fallisce nel momento in cui arriva il primo evento di questo thread. L'immagine di un “flusso guasto” assume significato reale se l'elemento guasto viene immediatamente sostituito con uno nuovo (ripristinato). La sequenza di istanti casuali nel tempo in cui si verificano i guasti (Fig. 7.11) rappresenta il flusso di eventi più semplice e gli intervalli tra gli eventi sono variabili casuali indipendenti distribuite secondo la legge esponenziale (3.3), Il concetto di “tasso di guasto” può essere introdotto non solo per l’esponenziale, ma anche per qualsiasi altra legge di affidabilità sulla densità; l’unica differenza sarà che con una legge non esponenziale, il tasso di guasto R non sarà più un valore costante , ma una variabile. L'intensità (o altrimenti "pericolo") dei guasti è il rapporto tra la densità di distribuzione del tempo di funzionamento senza guasti di un elemento e la sua affidabilità: Spieghiamo il significato fisico di questa caratteristica. Si sottoponga a test simultaneamente un gran numero N di elementi omogenei, ciascuno finché non fallisce. Indichiamo - il numero di elementi che si sono rivelati riparabili nel tempo, come prima, - il numero di elementi che si sono guastati in un breve periodo di tempo. Per unità di tempo ci sarà un numero medio di guasti Dividiamo questo valore non per il numero totale di elementi testati N, ma per il numero di elementi operativi al tempo t. È facile verificare che per grandi N questo rapporto sarà approssimativamente uguale al tasso di fallimento Infatti, per grandi N Ma secondo la formula (2.6) Nei lavori sull'affidabilità, l'espressione approssimativa (3.5) è spesso considerata come una definizione del tasso di guasto, cioè è definita come il numero medio di guasti per unità di tempo per un elemento operativo. Alla caratteristica può essere data un'altra interpretazione: questa è la densità di probabilità condizionale del cedimento di un elemento in un dato tempo t, a condizione che prima del momento t funzionasse senza cedimento. Consideriamo infatti l'elemento probabilità: la probabilità che nel tempo un elemento si sposti dallo stato "funzionante" allo stato "non funzionante", a condizione che funzionasse prima del momento t. Infatti la probabilità incondizionata di cedimento di un elemento di una sezione è pari a Questa è la probabilità di combinare due eventi: R: l'elemento ha funzionato correttamente fino al momento B - l'elemento si è guastato durante un periodo di tempo Secondo la regola della moltiplicazione delle probabilità: Considerando che otteniamo: e il valore non è altro che la densità di probabilità condizionata della transizione dallo stato “funzionante” allo stato “fallito” per il momento t. Se il tasso di guasto è noto, l'affidabilità può essere espressa attraverso di esso, considerando che scriviamo la formula (3.4) nella forma: Integrando si ottiene: Pertanto, l’affidabilità è espressa attraverso il tasso di fallimento. Nel caso speciale in cui , la formula (3.6) dà: cioè la legge di affidabilità esponenziale a noi già nota. Usando l'immagine di un “flusso di fallimento”, si può interpretare non solo la formula (3.7), ma anche una formula più generale (3.6). Immaginiamo (in modo abbastanza convenzionale!) che un elemento con una legge di affidabilità arbitraria sia soggetto a un flusso di guasti di intensità variabile, allora la formula (3.6) per esprime la probabilità che non si verifichi alcun guasto nell'intervallo di tempo (0, t) . Quindi, sia con l'esponenziale che con qualsiasi altra legge di affidabilità, il funzionamento dell'elemento, a partire dal momento dell'accensione, può essere immaginato in modo tale che l'elemento sia soggetto ad un flusso di Poisson di guasti; per una legge di affidabilità esponenziale sarà un flusso con intensità costante e per una legge non esponenziale - con intensità variabile Tieni presente che questa immagine è adatta solo se l'elemento guasto non viene sostituito con uno nuovo. Se, come abbiamo fatto prima, sostituiamo immediatamente l’elemento guasto con uno nuovo, il flusso guasto non sarà più di Poisson. La sua intensità, infatti, dipenderà non semplicemente dal tempo t trascorso dall'inizio dell'intero processo, ma anche dal tempo t trascorso dal momento casuale dell'inclusione di questo particolare elemento; Ciò significa che il flusso degli eventi ha un effetto collaterale e non è Poisson. Se durante l'intero processo in studio questo elemento non viene sostituito e non può fallire più di una volta, allora quando si descrive un processo che dipende dal suo funzionamento si può utilizzare lo schema di un processo casuale di Markov, ma con una variabile anziché intensità costante del flusso di guasto. Se la legge di affidabilità non esponenziale differisce relativamente poco da quella esponenziale, allora, per ragioni di semplificazione, può essere approssimativamente sostituita con una legge esponenziale (Fig. 7.12). Il parametro di questa legge è scelto in modo da mantenere inalterata l'aspettativa matematica di un tempo di funzionamento senza guasti, pari, come sappiamo, all'area delimitata dalla curva e dagli assi coordinati. Per fare ciò, è necessario impostare il parametro della legge esponenziale uguale a dove è l'area limitata dalla curva di affidabilità Pertanto, se vogliamo caratterizzare l'affidabilità di un elemento mediante un certo tasso medio di guasto, dobbiamo prendere come intensità il valore inverso al tempo medio di funzionamento senza guasti dell'elemento. In precedenza abbiamo definito il valore t come l'area delimitata dalla curva, tuttavia, se si desidera conoscere solo il tempo medio di funzionamento senza guasti di un elemento, è più facile trovarlo direttamente dal materiale statistico come media aritmetica di tutti i valori osservati della variabile casuale T - il tempo di funzionamento dell'elemento prima del suo guasto. Questo metodo può essere utilizzato anche nei casi in cui il numero di esperimenti è piccolo e non consente di costruire una curva con sufficiente precisione Esempio 1. L'affidabilità di un elemento diminuisce nel tempo secondo una legge lineare (Fig. 7.13). Trova il tasso di guasto e il tempo medio tra i guasti dell'elemento Soluzione. Secondo la formula (3.4) della sezione ) abbiamo: Secondo la legge di affidabilità data 4 Tasso di fallimento- il rapporto tra la densità di distribuzione della probabilità dei guasti e la probabilità di funzionamento senza guasti di un oggetto: dove è la densità di probabilità dei guasti ed è la probabilità di funzionamento senza guasti. In parole semplici, il tasso di guasto esprime la possibilità che un oggetto (ad esempio un dispositivo) si guasti nel momento successivo, dopo aver già funzionato senza guasti per un certo periodo. Statisticamente, il tasso di guasto è il rapporto tra il numero di campioni di apparecchiature guaste per unità di tempo e il numero medio di campioni che funzionano correttamente nell'intervallo: Dov'è il numero medio di campioni correttamente funzionanti sull'intervallo. La relazione (1) per quelli piccoli deriva direttamente dalla formula per la probabilità di funzionamento senza guasti (3) e formule per la densità di distribuzione del funzionamento senza guasti (frequenza di guasto) (4) Sulla base della definizione di tasso di fallimento (1), vale la seguente uguaglianza: Integrando la (5), si ottiene: Il tasso di guasto è il principale indicatore dell'affidabilità degli elementi di sistemi complessi. Ciò è spiegato dalle seguenti circostanze: L'esperienza nel funzionamento di sistemi complessi mostra che i cambiamenti nel tasso di guasto della maggior parte degli oggetti sono descritti da una curva sagomata. Il tempo può essere suddiviso in tre sezioni caratteristiche: 1. Periodo di rodaggio. 2. Periodo di normale funzionamento. 3. Il periodo di invecchiamento dell'oggetto. Il periodo di rodaggio di un oggetto ha un tasso di guasto maggiore, causato da guasti di rodaggio causati da difetti di produzione, installazione e regolazione. A volte la fine di questo periodo è associata al servizio di garanzia dell'oggetto, quando l'eliminazione dei guasti viene effettuata dal produttore. Durante il normale funzionamento, il tasso di guasto rimane praticamente costante, mentre i guasti sono di natura casuale e compaiono improvvisamente, principalmente a causa di cambiamenti casuali del carico, mancato rispetto delle condizioni operative, fattori esterni sfavorevoli, ecc. È questo periodo che corrisponde all'orario di funzionamento principale della struttura. Un aumento del tasso di guasto si riferisce al periodo di invecchiamento di un oggetto ed è causato da un aumento del numero di guasti dovuti a usura, invecchiamento e altri motivi associati al funzionamento a lungo termine. Cioè, la probabilità di guasto di un elemento che sopravvive per un attimo in un certo periodo di tempo successivo dipende dai valorisolo in questo periodo, e quindi il tasso di guasto è un indicatore locale dell'affidabilità dell'elemento in un dato periodo di tempo.

№

Nome dell'elemento Tasso di fallimento, *10 -5, 1/h

Resistori 0,0001…1,5

Condensatori 0,001…16,4

Trasformatori 0,002…6,4

Induttori 0,002…4,4

Relè 0,05…101

Diodi 0,012…50

Triodi 0,01…90

Commutazione dei dispositivi 0,0003…2,8

Connettori 0,001…9,1

Connessioni a saldare 0,01…1

Fili, cavi 0,01…1

Motori elettrici 100…600

Riso. 7.2.1.

Riso. 7.2.1.

La probabilità di funzionamento senza guasti è indicata come P(l)

, che è determinato dalla formula (1.1):

All'inizio del funzionamento di una locomotiva funzionante P(0)

= 1, poiché durante la corsa l= 0, la probabilità che nessun singolo elemento fallisca assume il valore massimo - 1. All'aumentare del chilometraggio l probabilità P(l) diminuirà. Quando la durata utile si avvicina a un valore infinitamente grande, la probabilità di un funzionamento senza guasti tenderà a zero. P(l→∞)

= 0. Pertanto, durante il processo operativo, la probabilità di funzionamento senza guasti varia da 1 a 0. La natura della variazione della probabilità di funzionamento senza guasti in funzione del chilometraggio è mostrata in Fig. 1.1.

La probabilità di fallimento è indicata come Q(l), che è determinato dalla formula (1.2):![]()

Il tasso di guasto è indicato e determinato dalla formula (1.3):![]()

Questo indicatore consente di giudicare in base al suo valore il numero di elementi che si guastano in un determinato periodo di tempo o chilometraggio e in base al suo valore è possibile calcolare il numero di pezzi di ricambio richiesti.

La natura della variazione del tasso di guasto in funzione del chilometraggio è mostrata in Fig. 1.3.

Riso. 1.3. Grafico delle variazioni del tasso di guasto in base alle ore di funzionamento

Il tasso di guasto è indicato e determinato dalla formula (1.4):![]()

![]()

Nella fig. 1.4. Viene presentata la natura teorica della variazione del tasso di guasto in funzione del chilometraggio.

La prima fase, chiamata anche fase di rodaggio, è caratterizzata da un aumento del tasso di guasto durante il periodo iniziale di funzionamento. La ragione dell’aumento del tasso di fallimento in questa fase sono i difetti di fabbricazione nascosti.

La seconda fase, ovvero il periodo di normale funzionamento, è caratterizzata dalla tendenza del tasso di guasto ad un valore costante. Durante questo periodo, possono verificarsi rotture casuali dovute al verificarsi di improvvise concentrazioni di carico che superano la resistenza ultima dell'elemento.

La terza fase è il cosiddetto periodo di invecchiamento accelerato. Caratterizzato dal verificarsi di guasti dovuti all'usura. L'ulteriore utilizzo dell'elemento senza sostituzione diventa economicamente irrazionale.

Il tempo medio fino al fallimento è indicato come l 1 ed è determinato dalla formula (1.5):

Il tempo medio al guasto può essere utilizzato per determinare preliminarmente i tempi di riparazione o sostituzione di un elemento.

Il valore medio del parametro del flusso di guasto è indicato come W Mercoledì ed è determinato dalla formula (1.6):

Durante il percorso da 0 a 600mila km, nel deposito delle locomotive sono state raccolte informazioni sui guasti al motore di trazione. Allo stesso tempo, il numero di motori elettrici riparabili all'inizio del periodo di funzionamento era N0 = 180 pezzi. Il numero totale di motori elettrici guasti durante il periodo analizzato è stato ∑r(600000) = 60. Si presume che l'intervallo di percorrenza sia di 100 mila km. Allo stesso tempo, il numero di TED falliti per ciascuna sezione è stato: 2, 12, 16, 10, 14, 6.

È necessario calcolare gli indicatori di affidabilità e tracciare i loro cambiamenti nel tempo.Dati iniziali per il calcolo

,mila km

0 - 100

100 - 200

200 - 300

300 - 400

400 - 500

500 - 600

2

12

16

10

14

6

2

14

30

40

54

60

![]()

![]()

![]()

Risultati del calcolo degli indicatori di affidabilità

,mila km

0 - 100

100 - 200

200 - 300

300 - 400

400 - 500

500 - 600

2

12

16

10

14

6

2

14

30

40

54

60

P(l)

0,989

0,922

0,833

0,778

0,7

0,667

Q(l)

0,011

0,078

0,167

0,222

0,3

0,333

10 -7,1/km

1,111

6,667

8,889

5,556

7,778

3,333

10 -7,1/km

1,117

6,977

10,127

6,897

10,526

4,878

Come risultato del test di dieci pompe del carburante ad alta pressione, è stato ottenuto il loro tempo di funzionamento fino al guasto: 400, 440, 500, 600, 670, 700, 800, 1200, 1600, 1800 ore. pompe obbediscono ad una legge di distribuzione esponenziale.

Valutare l'entità del tasso di guasto e calcolare anche la probabilità di funzionamento senza guasti per le prime 500 ore e la probabilità di guasto nell'intervallo di tempo tra 800 e 900 ore di funzionamento diesel.![]()

Il tempo di fermo delle locomotive diesel durante riparazioni non programmate dovute a guasti di apparecchiature ausiliarie obbedisce alla legge di distribuzione di Weibull-Gnedenko con parametri b=2 e a=46.

È necessario determinare la probabilità che le locomotive diesel si riprendano da riparazioni non programmate dopo 24 ore di inattività e il tempo di inattività durante il quale verrà ripristinata l'attività con una probabilità di 0,95.

È noto che il tempo di intervento dei contattori fino al guasto in base ai parametri di invecchiamento dell'isolamento della bobina può essere descritto dalla funzione di distribuzione di Rayleigh con il parametro S = 260mila km.

Per un'autonomia di 120mila km. è necessario determinare la probabilità di funzionamento senza guasti, il tasso di guasto e il tempo medio fino al primo guasto della bobina del contattore elettromagnetico.

Il sistema non ridondante è composto da 5 elementi. I loro tassi di fallimento sono rispettivamente pari a 0,00007; 0,00005; 0,00004; 0,00006; 0,00004 h-1

È necessario determinare gli indicatori di affidabilità del sistema: tasso di guasto, tempo medio al guasto, probabilità di funzionamento senza guasti, tasso di guasto. Gli indicatori di affidabilità P(l) e a(l) sono ottenuti nell'intervallo da 0 a 1000 ore con incrementi di 100 ore.

![]()

Risultati del calcolo della probabilità di funzionamento senza guasti e della frequenza dei guasti del sistema nell'intervallo di tempo da 0 a 1000 ore.

l, ora

P(l)

al), ora -1

0

1

0,00026

100

0,974355

0,000253

200

0,949329

0,000247

300

0,924964

0,00024

400

0,901225

0,000234

500

0,878095

0,000228

600

0,855559

0,000222

700

0,833601

0,000217

800

0,812207

0,000211

900

0,791362

0,000206

1000

0,771052

0,0002

Nella fig. Le Figure 3.3 e 3.4 mostrano due schemi strutturali degli elementi di collegamento: generale (Fig. 3.3) e ridondanza elemento per elemento (Fig. 3.4). Le probabilità di funzionamento senza guasti degli elementi sono rispettivamente pari a P1(l) = P'1(l) = 0,95; P2(l) = P’2(l) = 0,9; P3(l) = P'3(l) = 0,85.

![]()

Nella fig. 3.5 mostra un sistema con una connessione combinata di elementi. In questo caso le probabilità di funzionamento senza guasti degli elementi assumono i seguenti valori: P1=0,8; P2=0,9; P3=0,95; Р4=0,97.

È necessario determinare l'affidabilità del sistema. È inoltre necessario determinare l'affidabilità del sistema stesso, a condizione che non vi siano elementi di backup.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()