Gas de petróleo asociado: procesamiento y uso o eliminación. Gas de petróleo asociado

El segmento de refinación del Grupo Gazprom incluye plantas de procesamiento de gas y condensado de gas (GPP), así como instalaciones de refinación de petróleo de la empresa Gazprom Neft. El grupo también incluye OJSC Gazprom neftekhim Salavat, uno de los complejos de producción petroquímica y de refinación de petróleo más grandes de Rusia, y Sibmetakhim LLC, que posee una planta de producción de metanol en Tomsk.

El procesamiento se lleva a cabo en seis plantas: la planta de helio de Orenburg, las plantas de procesamiento de gas de Astrakhan, Orenburg, Sosnogorsk, la planta de estabilización de condensado de Surgut, la planta de preparación de condensado para el transporte de Urengoy, así como en OJSC Gazprom Neftekhim Salavat.

El refinado de petróleo en el Grupo Gazprom se lleva a cabo principalmente en las empresas de Gazprom Neft. Gazprom Neft procesa alrededor del 80% del petróleo producido. La planta principal de la empresa, la refinería de petróleo de Omsk, es una de las más modernas del país y la más grande del mundo. La estructura de la empresa también incluye las refinerías de petróleo de Moscú y Yaroslavl y el complejo de refinación de la empresa serbia NIS. El volumen total de refinado de petróleo en 2014 ascendió a 43,5 millones de toneladas. En 2013, todas las refinerías de la compañía pasaron a producir combustible Euro-4 y Euro-5.

La siguiente etapa de modernización tiene como objetivo aumentar la profundidad de refinación del petróleo: en 2020 alcanzará el 95%, lo que permitirá a las plantas de la compañía alcanzar el nivel mundial en términos de equipamiento tecnológico.

El volumen de refinado de petróleo en la refinería de Omsk en 2014 ascendió a la cifra récord de 21,28 millones de toneladas de petróleo crudo. La profundidad de procesamiento aumentó al 93,02%. Este es uno de los mejores indicadores de la industria.

Refinería de Moscú "Gazprom Neft" ( capacidad instalada 12,15 millones de toneladas por año) en 2014 procesó 10,76 millones de toneladas de petróleo.

La empresa Gazprom Neft controla el 50% de OJSC NGK Slavneft, propietaria de la refinería de petróleo Slavneft-YANOS (capacidad instalada de 15,2 millones de toneladas), por lo que Gazprom Neft tiene acceso a una parte correspondiente de su capacidad de refinación.

El Grupo Gazprom incluye Gazprom neftekhim Salavat, un complejo de producción único que proporciona ciclo completo procesamiento de materias primas de hidrocarburos, petroquímica, producción de fertilizantes minerales. La capacidad de procesamiento de hidrocarburos de la empresa es de 10 millones de toneladas por año. La lista de productos fabricados por la empresa incluye más de 120 artículos. Las empresas de Gazprom Neftekhim Salavat están conectadas por materias primas, transporte y flujos de productos con las filiales de producción y procesamiento de gas de Gazprom.

La expansión del sector químico del gas de Gazprom se lleva a cabo durante la creación del complejo químico del gas Novo-Urengoy. En particular, se prevé producir 400 mil toneladas por año de polietileno de baja densidad y procesar más de 1,4 millones de toneladas por año de gases obtenidos como subproductos en la planta de tratamiento de condensados de Urengoy. Se están realizando los preparativos para la construcción de la planta de procesamiento de gas de Amur, en el este de Rusia, que incluirá la producción de helio.

En 2014, las empresas de Gazprom procesaron 30,5 mil millones de metros cúbicos. m de gas natural y asociado, 68,1 millones de toneladas de petróleo y condensado de gas inestable.

¿Cuáles son las perspectivas para la utilización de gases asociados al petróleo (APG) en Gazprom?

Para aumentar la eficiencia en el uso del gas, minimizar los riesgos asociados a la contaminación. ambiente e impuestos, aumentando los ingresos por ventas volúmenes adicionales gas asociado y sus productos de procesamiento desde 2008, el Grupo Gazprom trabaja para resolver el problema del uso del gas asociado.

Desarrollo de opciones uso racional El APG en los campos del Grupo se realiza en las siguientes áreas principales:

- aumentar la proporción de APG procedente de campos de condensado de petróleo y gas enviados para procesamiento conjunto con gas natural mediante la creación de capacidades de compresores adicionales;

- creación de centrales eléctricas para generar electricidad tanto para nuestras propias necesidades como para venderla al sistema unificado de suministro de energía;

- creación de nuevas plantas de procesamiento de gas y aseguramiento del transporte posterior de productos procesados a las plantas existentes y planificadas;

- creación de capacidades petroquímicas para el procesamiento profundo y la producción de productos de alto valor agregado;

- inyección de volúmenes excedentes de APG en la formación productiva para mejorar la recuperación de petróleo;

- creación de instalaciones de gasoquímicos para procesar APG en hidrocarburos líquidos en regiones que no cuentan con un sistema de transporte de gas, principalmente en relación con los yacimientos de Siberia Oriental.

El nivel de utilización del gas de petróleo asociado en los yacimientos de las filiales productoras de gas de OJSC Gazprom en 2014 promedió el 93,5% (en 2013 - 90,9%, en 2012 - 70%).

Uso de APG por parte del Grupo Gazprom en 2014

¿Tiene Gazprom plantas procesadoras en el extranjero?

Sí, lo tengo. En febrero de 2009, Gazprom Neft adquirió una participación mayoritaria en la empresa serbia Naftna Industria Srbije (NIS), que incluye dos refinerías de petróleo en las ciudades de Pancevo y Novi Sad. poder total 7,3 millones de toneladas de petróleo al año. En otoño de 2012, el NIS puso en funcionamiento en la refinería de Pančevo un nuevo complejo para el hidrocraqueo ligero y el hidrotratamiento de combustibles para motores. Esto permitió a la empresa pasar por completo a la producción de gasolina y diésel según la norma Euro-5 en 2013.

Procesamiento químico gas natural en productos de hidrocarburos es muy interesante como método alternativo para la producción de combustibles y lubricantes (fuels and lubricantes). Durante las crisis del petróleo, debido a la inestabilidad de la política en Medio Oriente, América Latina y otras regiones, la

El costo del petróleo y sus derivados.

Hoy en día combustibles y lubricantes sintéticos Se obtiene con mayor frecuencia mediante el método de gas a líquido. Este es un proceso de 2 o 3 pasos basado en reacciones de catálisis:

1ra etapa. Las parafinas de bajo nivel, la mayor parte del gas natural, se convierten en una mezcla más activa de CO y H2. (Método - reformado con vapor , A veces oxidación parcial

). Esta es la etapa más cara y, por tanto, la de mayor interés desde el punto de vista de la optimización de costes.

2da etapa. Conversión de CO y H2 en hidrocarburos. Esta etapa determina la composición cuantitativa y cualitativa de los hidrocarburos sintetizados. Aquí también se determina la necesidad de enriquecimiento y su método. Los costos en esta etapa dependen de cuánto contribuyó el catalizador a la formación de subproductos gaseosos. 3ra etapa. “Preparación previa a la venta” o ajuste de propiedad producto final

de acuerdo con los requisitos del consumidor ( hidrocraqueo). La formación excesiva de productos gaseosos también influye negativamente en los costes de producción. Los campos de gas son mucho más fáciles y baratos de explotar que los campos de petróleo (con. El gas se transporta en estado licuado en camiones cisterna o se utiliza un gasoducto principal. A menudo resulta más económico transportar gas que se ha convertido químicamente en hidrocarburos líquidos.

Las empresas productoras de petróleo también deberían estar interesadas en transformar el gas en hidrocarburos desde un punto de vista medioambiental. Actualmente, en Rusia los gases asociados casi nunca se utilizan en la producción de petróleo. También es bueno si se separan en una versión relativamente barata y no transportable gas en forma líquida. Puedes inyectarlo en la capa, lo que aumenta el rendimiento de aceite. Pero la mayoría de las veces se queman. Y si queremos que la producción de petróleo esté libre de residuos y no suponga una amenaza desde el punto de vista medioambiental, simplemente Se necesitan nuevos métodos de procesamiento del gas asociado. . El gas puede licuarse y entregarse a grandes consumidores (como los principales vendedores de gas y energía a los mercados extranjeros). Esto requiere volúmenes importantes de gas terrestre acumulados en una instalación de almacenamiento.

Otro ruta de utilización de gas asociada — producción de aceite sintético y productos derivados del petróleo. Cabe señalar que el interés por la síntesis de Fischer-Tropsch y otras métodos alternativos La producción de productos de hidrocarburos refleja en gran medida la situación de los mercados del petróleo. Así, en la década de 1960, debido al intenso desarrollo de la refinación de petróleo y la petroquímica, el número de estudios sobre la síntesis de Fischer-Tropsch se redujo considerablemente. Luego la crisis del petróleo de los años 70. El siglo XX inició una oleada de publicaciones en esta área. La inestabilidad de la situación política en varios países de la OPEP (Venezuela, Irak, Nigeria, etc.) se manifiesta actualmente por un fuerte aumento de los precios del petróleo en el mercado mundial y un notable aumento del trabajo en el campo de la producción de productos petrolíferos sintéticos. .

Al mismo tiempo, desarrollo de la química de los gases (procesamiento químico de gases naturales), así como la introducción de procesos químicos de gas para obtener valiosos compuestos que contienen carbono. limitado por una serie de circunstancias:

Las zonas de producción de gas natural se encuentran principalmente en distancia remota en consecuencia, desde los grandes centros industriales se requieren costos de energía adicionales e inversiones de capital;

El procesamiento químico calificado inmediatamente en los sitios de producción (o a una distancia ligeramente alejada del depósito), y sin especialistas altamente calificados en este campo y la infraestructura creada para ellos, también requiere importantes inversiones financieras.

De este modo implementación de procesos de química de gases Aunque en teoría es factible, en la práctica, debido a los elevados costes de capital que los propietarios de pozos aún no se atreven a asumir, no se está avanzando mucho.

Hoy en día, el petróleo y el gas tienen el mayor valor entre todos los minerales. Son ellos, a pesar del desarrollo de nuevas tecnologías en el campo de la energía, los que continúan extrayéndose en todo el mundo y utilizándose para producir productos necesarios para la vida humana. Sin embargo, junto a ellos está el llamado gas de petróleo asociado, que desde hace bastante tiempo no encuentra ningún uso. Pero en los últimos años la actitud hacia este tipo de minerales ha cambiado radicalmente. Comenzó a valorarse y utilizarse junto con el gas natural.

El gas de petróleo asociado (APG) es una mezcla de varios hidrocarburos gaseosos que se disuelven en el petróleo y se liberan durante la producción y el tratamiento del petróleo. Además, APG también es el nombre que reciben aquellos gases que se liberan durante el procesamiento térmico del petróleo, por ejemplo, el craqueo o el hidrotratamiento. Estos gases están formados por hidrocarburos saturados e insaturados, entre los que se encuentran el metano y el etileno.

Vale la pena señalar que el gas de petróleo asociado está contenido en el petróleo en diferentes cantidades. Una tonelada de petróleo puede contener un metro cúbico de APG o varios miles. Dado que el gas de petróleo asociado se libera sólo durante la separación del petróleo y no puede producirse de otra manera que no sea junto con el petróleo, entonces es, en consecuencia, un subproducto de la producción de petróleo.

El lugar principal en la composición del APG lo ocupan el metano y los hidrocarburos más pesados, como etano, butano, propano y otros. Vale la pena señalar que los diferentes yacimientos petrolíferos contendrán, en primer lugar, diferentes volúmenes de gas de petróleo asociado y, en segundo lugar, tendrán diferentes composiciones. Así, en algunas regiones, en la composición de dicho gas se pueden encontrar componentes distintos de los hidrocarburos (compuestos de nitrógeno, azufre, oxígeno). Además, el gas que sale del suelo en forma de fuentes después de la apertura de las capas de petróleo contiene una cantidad reducida de gases de hidrocarburos pesados. Esto se debe a que la parte del gas que parece “más pesada” permanece en el propio petróleo. En este sentido, al comienzo del desarrollo de los yacimientos petrolíferos, junto con el petróleo se produce APG, que contiene una gran cantidad de metano. Sin embargo, con un mayor desarrollo del campo, este indicador disminuye y los hidrocarburos pesados se convierten en los componentes principales del gas.

Utilización de gas de petróleo asociado.

Hasta hace poco, este gas no se utilizaba de ninguna manera. Inmediatamente después de su producción, se quemó el gas de petróleo asociado. Esto se debió principalmente al hecho de que no existía la infraestructura necesaria para su recolección, transporte y procesamiento, por lo que la mayor parte del APG simplemente se perdió. Por lo tanto, la mayor parte fue quemada con antorchas. Sin embargo, la quema de gas de petróleo asociado tuvo una serie de consecuencias negativas asociado con la liberación de enormes cantidades de contaminantes a la atmósfera, como partículas de hollín, dióxido de carbono, dióxido de azufre y mucho más. Cuanto mayor es la concentración de estas sustancias en la atmósfera, menos salud tienen las personas, ya que pueden provocar enfermedades del sistema reproductivo. cuerpo humano, patologías hereditarias, enfermedades oncológicas etc.

Así, hasta hace poco se prestaba mucha atención al aprovechamiento y procesamiento del gas de petróleo asociado. Por lo tanto, existen varios métodos que se han utilizado para utilizar APG:

- Procesamiento de gas asociado al petróleo con fines energéticos. este método permite el uso del gas como combustible con fines industriales. Este método de procesamiento produce en última instancia un gas respetuoso con el medio ambiente con propiedades mejoradas. Además, este método de eliminación es muy beneficioso para la producción, ya que permite a la empresa ahorrar sus propios fondos. Esta tecnología Tiene muchas ventajas, una de las cuales es el respeto al medio ambiente. De hecho, a diferencia de la simple quema de APG, en en este caso no hay combustión y, por tanto, la emisión de sustancias nocivas a la atmósfera es mínima. Además, es posible controlar de forma remota el proceso de utilización del gas.

- Aplicación de APG en la industria petroquímica. El procesamiento de dicho gas se produce con la aparición de gas seco, gasolina. Los productos resultantes se utilizan para satisfacer las necesidades de producción doméstica. Por ejemplo, estas mezclas son parte integral de los procesos de producción de muchos productos petroquímicos artificiales, como plásticos, gasolina de alto octanaje y muchos polímeros;

- Recuperación mejorada de petróleo mediante la inyección de APG en el yacimiento. Este método provoca la combinación de APG con agua, petróleo y otras rocas, lo que resulta en una reacción que interactúa con el intercambio y la disolución mutua. En este proceso, el agua se satura. elementos quimicos, lo que, a su vez, conduce a un proceso de producción de petróleo más intensivo. Sin embargo, a pesar de que este método, por un lado, es útil porque aumenta la recuperación de petróleo, por otro lado, causa daños irreparables al equipo. Esto se debe a la deposición de sales en el equipo durante el uso de este método. Por lo tanto, si tiene sentido aplicar un método de este tipo, junto con él se llevan a cabo muchas actividades destinadas a preservar los organismos vivos;

- Usando "galzift". En otras palabras, se bombea gas al pozo. Este método se distingue por su rentabilidad, ya que en este caso sólo es necesario gastar dinero en la compra del equipo adecuado. Es recomendable utilizar el método para pozos poco profundos en los que se observan grandes caídas de presión. Además, a menudo se utiliza el "elevador de gas" al instalar sistemas de cables.

A pesar de la variedad de métodos para procesar el gas de petróleo asociado, el más común es la separación del gas en componentes. Gracias a este método Es posible obtener gas seco purificado, que no es peor que el gas natural al que estamos acostumbrados, así como una amplia fracción de hidrocarburos ligeros. De esta forma, la mezcla es adecuada para su uso como materia prima para la industria petroquímica.

Uso de gas de petróleo asociado

Hoy en día, el gas de petróleo asociado no es un recurso mineral menos valioso que el petróleo y el gas natural. Se extrae como subproducto del petróleo y se utiliza como combustible, así como para la producción de diversas sustancias en la industria química. Los gases de petróleo también son una excelente fuente para la producción de propileno, butilenos, butadieno y otros productos involucrados en la producción de materiales como plásticos y cauchos. Cabe señalar que en el proceso de múltiples estudios del gas de petróleo asociado, se reveló que es una materia prima muy valiosa porque tiene ciertas propiedades. Una de estas propiedades es su alto poder calorífico, ya que su combustión libera unas 9-15 mil kcal/metro cúbico.

Además, como se mencionó anteriormente, el gas asociado, debido al contenido de metano y etano en su composición, es un excelente material de origen para la producción de diversas sustancias utilizadas en la industria química, así como para la producción de aditivos para combustibles, hidrocarburos aromáticos y gases licuados de petróleo.

Este recurso se utiliza dependiendo del tamaño del depósito. Por ejemplo, el gas que se extrae de pequeños depósitos sería apropiado para suministrar electricidad a los consumidores locales. Lo más racional es vender el recurso extraído de depósitos medianos a empresas de la industria química. Conviene utilizar gas de grandes yacimientos para producir electricidad a grandes centrales eléctricas con venta adicional.

Así, cabe señalar que el gas natural asociado se considera actualmente un recurso mineral muy valioso. Gracias al desarrollo de la tecnología y la invención de nuevas formas de limpiar la atmósfera de la contaminación industrial, las personas han aprendido a extraer y utilizar racionalmente el APG con un daño mínimo al medio ambiente. Al mismo tiempo, hoy en día el APG prácticamente no se recicla, sino que se utiliza de forma racional.

Cliente: Petróleo del Sur LLP

Ubicación: República de Kazajstán, región de Kyzylorda, campo Kenlyk

Capacidad de instalación para gas de entrada: 110 millones de nm 3 /año

Productos:

SPBT (mezcla técnica de propano-butano) – hasta 40 mil toneladas/año

Condensado de gas estable – hasta 10 mil toneladas/año

DSG (gas despojado en seco): hasta 95 millones de nm 3 /año

Alcance del trabajo:

Ingeniería conceptual, diseño, suministro de equipos, supervisión de instalación, puesta en marcha.

Descripción de la instalación:

En el yacimiento petrolífero de Kenlyk, situado en la región de Kyzylorda de la República de Kazajstán, se encuentra una instalación para el procesamiento complejo de gas de petróleo asociado con una capacidad de entrada de gas de 110 millones de nm 3 /año. Los productos producidos son SOG (gas depurado seco) de acuerdo con ST RK 1666-2007, que cumple totalmente con STO Gazprom 089-2010, una mezcla de propano-butano técnico de acuerdo con GOST 20448-90 y condensado de gas estable de acuerdo con ST RK 2188-2012.

Objetivos del proyecto:

Es bien sabido que la industria petrolera de Kazajstán es hoy una de las más importantes de la infraestructura económica de la república. Los ingresos procedentes del suministro de materias primas de petróleo y gas y productos derivados del petróleo de nuestra propia producción a los mercados nacionales y extranjeros garantizan en gran medida un aumento sin precedentes del PIB del 5 al 10% anual, creando las condiciones previas para una mayor prosperidad y promoción de la República de Kazajstán. a uno de los países en desarrollo más dinámicos del mundo. Por eso es que factor significativo Es un aumento constante en la proporción de uso del subsuelo, incluido el aumento del ritmo de exploración y puesta en servicio de cada vez más nuevos yacimientos de petróleo y gas. Además del factor financiero, en los últimos años el gobierno de la República de Kazajstán ha reforzado la supervisión en el ámbito medioambiental, tratando de minimizar la emisión de hidrocarburos a la atmósfera. En este sentido, se desarrolló y firmó la ley “Sobre el subsuelo y el uso del subsuelo”, que establece el requisito para que las compañías petroleras utilicen el 95% del gas asociado de petróleo (APG) producido, limitando el volumen de su quema en los campos y aumentando los pagos por lo anterior. -limitar la quema de gas.

La compañía South Oil está merecidamente considerada una de las empresas más exitosas y con mayor desarrollo dinámico en el mercado de petróleo y gas de Kazajstán, por lo que las tareas anteriores son especialmente relevantes para ella. Ofrecimos a South Oil una serie de soluciones altamente efectivas que les permitieron no sólo resolver los problemas relacionados con la quema de gas de petróleo, sino también ganar dinero con ello. Además, las soluciones que recomendamos se pueden implementar rápidamente: no más de 1,5 a 2 años desde la firma del contrato. Parafraseando un dicho muy conocido, nuestra empresa siempre “mata” tres pájaros de un tiro: resuelve un problema medioambiental, ayuda al cliente a ganar dinero y todo esto lo implementa en el menor tiempo posible.

En resumen, el objetivo principal de este proyecto es el procesamiento máximo del gas de petróleo asociado para producir productos de alta calidad que tienen demanda entre los compradores en Kazajstán y en el extranjero.

Soluciones principales:

El gas de petróleo asociado (en lo sucesivo, APG) es gas de hidrocarburo natural (una mezcla de gases y componentes vaporosos de hidrocarburos y no hidrocarburos), disuelto en petróleo o ubicado en las “capas” de campos de condensado de petróleo y gas. El APG es un subproducto de la producción de petróleo, pero también es una valiosa materia prima para su posterior procesamiento. Sin embargo, a diferencia del gas natural, cuya producción puede regularse en función del volumen de consumo, el gas asociado se extrae junto con el petróleo, independientemente de que existan condiciones para su uso o no. Por lo tanto, era muy importante garantizar un amplio control del rendimiento de la planta en función del flujo de entrada de APG.

Las soluciones tecnológicas propuestas por nuestra empresa se basan en la amplia práctica de las principales empresas de petróleo y gas de América del Norte y nos permiten lograrlo con mejor rendimiento seguridad y eficacia.

Para implementar las soluciones técnicas anteriores, nuestra empresa propuso, diseñó, acordó con el cliente, entregó y puso en funcionamiento con éxito una instalación para el procesamiento complejo de gas asociado de petróleo, compuesta por los siguientes bloques:

Unidad receptora de gas de petróleo asociada

La unidad receptora de gas de petróleo asociada está diseñada para separar el agua libre, el condensado de hidrocarburos y las impurezas mecánicas. El separador de gas entrante es un aparato capacitivo ubicado verticalmente. El aparato y el arnés principal están fabricados sobre patín.

Estación de compresores

La estación compresora, compuesta por 2 máquinas de pistón AJAX DPC-2804, está diseñada para comprimir el gas de petróleo asociado a una presión de 60 barg. Compresores tipo AJAX DPC-2804 con bloques de cilindros de cuatro pistones y motor de bloque compresor integrado. este tipo La unidad está equipada con un motor de dos tiempos. Compresores de este tipo conocidos por su vida útil "eterna", facilidad de operación y bajos costos tecnológicos. Tienen un mantenimiento extremadamente sencillo y pueden funcionar con casi cualquier composición de gas. EN este proyecto Los compresores se instalan bajo una marquesina, que protege la unidad de las precipitaciones, así como de la luz solar directa, lo que evita riesgos adicionales durante el funcionamiento. Además, esta solución técnica facilita enormemente el trabajo de los operadores, lo que en última instancia conduce a menores costos de capital y, como resultado, períodos de recuperación más cortos.

Unidad de tratamiento primario y secado de gases.

El separador trifásico es un aparato capacitivo ubicado horizontalmente. El objetivo principal de un separador trifásico es separar el condensado formado durante la compresión del gas. El gas sale por la parte superior del separador trifásico, el condensado sale por el “medio” y la tercera fase (agua) se envía a un tanque de drenaje para su vaciado periódico.

Unidad de secado de gas tipo adsorción

El secador de gas de tamiz molecular es un aparato de tipo columna. Su objetivo principal es separar la humedad del gas, es decir. llevar el punto de rocío del gas al nivel necesario para su posterior procesamiento. Como adsorbente se utilizan tamices moleculares (zeolitas). El proceso de secado de las zeolitas incluye la etapa de adsorción (absorción de agua por las zeolitas) y el proceso de desorción: regeneración de la zeolita (liberación de agua de los poros de la zeolita). El proceso de desorción se realiza con gas de regeneración procedente del horno de calentamiento del gas de regeneración de tamiz molecular.

Unidad de separación de baja temperatura

El bloque de separación consta de 2 separadores y 2 intercambiadores de calor de placas.

Los intercambiadores de calor de placas intervienen en el proceso de enfriamiento del gas, ya sea mediante recuperación o mediante un circuito frigorífico externo.

Los separadores de baja temperatura y frío son dispositivos capacitivos ubicados en un patín. El objetivo principal de los dispositivos es separar el condensado del gas después de una fuerte caída de temperatura.

bloque de fraccionamiento

La unidad está diseñada para producir SPBT y condensado de gas estable. Consta de 2 columnas con todos los equipos asociados, como hervidores, tanques de reflujo, bombas y enfriadores de aire.

La columna desetanizadora es un aparato tipo columna ubicado verticalmente. Los platos se utilizan como dispositivos de transferencia de masa. dispositivos de contacto. El objetivo principal de la columna desetanizadora es separar la fracción de etano.

para mantener régimen de temperatura En las columnas se proporciona riego superior "agudo", realizado mediante bombas de reflujo que bombean el condensado del tanque de reflujo del desetanizador. También se suministra calor a la columna desetanizadora. El calor se suministra haciendo circular la corriente de fondo a través del hervidor desetanizador.

La columna debutanizadora es un aparato tipo columna ubicado verticalmente. Los dispositivos de contacto de disco se utilizan como dispositivos de transferencia de masa. El objetivo principal de la columna debutanizadora es la separación de propano-butano y C 5 +.

Para mantener el régimen de temperatura de la columna, se proporciona riego superior “agudo”, realizado mediante bombas de reflujo ubicadas en el patín del tanque de reflujo del debutanizador, bombeando el condensado del tanque de reflujo del debutanizador. También se suministra calor a la columna debutanizadora. El calor se suministra mediante la circulación del producto de fondo a través del hervidor del debutanizador.

Ciclo de refrigeración de propano.

Para generar frío externo se utilizó una unidad de refrigeración artificial a base de propano basada en compresores de tornillo fabricados por Vilter (EE.UU.) según el esquema: un compresor está en funcionamiento y otro en reserva. Los compresores están instalados encima de la cubierta, lo que hace que el equipo sea menos vulnerable a la precipitación y a la directa. rayos de sol, lo que prolonga la vida útil del equipo. Esta solución técnica también facilita el trabajo de los operadores.

Sistema de almacenamiento y llenado.

Para almacenar productos terminados y distribuirlos a los consumidores, el proyecto prevé un área base de almacenamiento especializada, un área de bombas y compresores y un área de carga para SPBT y condensado de gas estable, ubicadas separadas del equipo de proceso principal. Las estructuras tecnológicas de este sitio incluyen:

Parque de tanques para almacenamiento de productos (4 tanques de la marca PS-200-0-2-I con un volumen de 200 m 3 para SPBT y 1 tanque de la marca 1-200-1.0-3-I con un volumen de 200 m 3 para condensado de gas estable)

Departamento de bombas y compresores (dos bombas marca FAS-LGL 3 y dos compresores marca FAS-601/602 para SPBT, para condensado de gas estable dos bombas marca FAS-LGL 3)

Unidad para cargar productos en camiones cisterna de gas (dos columnas para SPBT y una para condensado de gas estable)

Todos los equipos y tanques de proceso están equipados con válvulas de seguridad para descargar el exceso de gas al cabezal de antorcha y proteger el equipo de la sobrepresión.

Bloque de horno de calefacción

Un horno de calefacción es un dispositivo de calefacción que utiliza el calor liberado al quemar gas combustible para calentar el refrigerante. Además del horno en sí, la unidad incluye un tanque de expansión de refrigerante con bombas.

Estación de compresores para instrumentación y automatización.

Para dotar de aire instrumental a la instalación se suministró una estación compresora de instrumentación y control basada en un compresor de tornillo SM11 y un secador de adsorción de regeneración en frío (a un punto de rocío de menos 70°C) DC 12 E fabricados empresa alemana Cafeteras Kaeser.

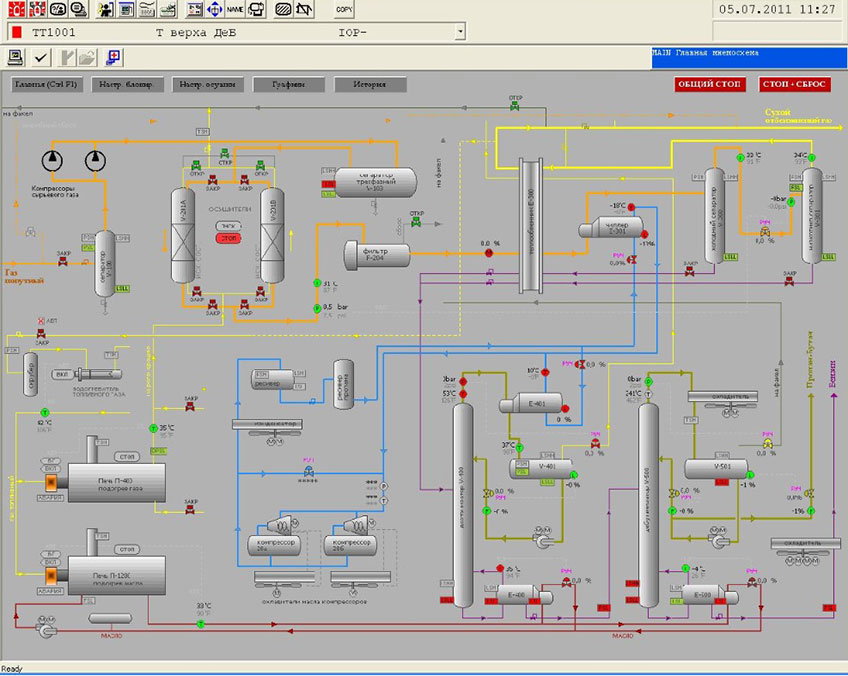

Equipos de sala de control y sistema de monitoreo de planta.

El proceso tecnológico, así como los aparatos de instalación, están equipados con instrumentación moderna, así como todas las válvulas de seguridad, cierre, cierre y control necesarias. Esto le permite "monitorear" el proceso tecnológico en modo automático/remoto desde la sala de control.

La vista del diagrama mnemotécnico principal que se presenta a continuación contiene condicionalmente imagenes graficas dispositivos tecnológicos, incluyendo imágenes de flujos y unidades eléctricas, imágenes animadas de sensores, válvulas y controles de cierre y control.

Resultados:

El proyecto llave en mano se completó en sólo 18 meses.

En en este momento El cliente opera nuestra instalación desde hace más de 4 años y recibe un producto de alta calidad que se vende en el mercado de la República de Kazajstán (y también fuera de sus fronteras) a precios muy elevados. precios favorables. Además, South Oil LLP utiliza parte de los productos recibidos para sus propias necesidades y parte para el suministro a la población.

La compañía petrolera South Oil introdujo tecnología para el procesamiento profundo del gas asociado, cumpliendo así con sus obligaciones con el gobierno de la República de Kazajstán y evitando así multas importantes.

La avanzada tecnología de procesamiento utilizada en la planta de recuperación de gas ha reducido significativamente las emisiones al aire al reducir la quema de gas.

Durante la operación no se produjeron incidentes de fuerza mayor ni averías importantes de los equipos.

Los ingenieros de la empresa realizan el trabajo con prontitud y gran responsabilidad. servicio equipo, lo que le permite trabajar sin parar y proporcionar los productos necesarios durante todo el período de operación.

Debido a la naturaleza variable del suministro de APG, la instalación ha demostrado su capacidad para operar en amplios rangos de control.

Proporcionado en la instalación nivel más alto seguridad, cumpliendo con todos los estándares internacionales.

La planta de utilización de APG se construyó pensando en el futuro.

La instalación se amortizó sola en menos de un año y medio.

El sistema de automatización y seguimiento facilitó enormemente el trabajo de los operadores y también redujo la probabilidad de error humano a casi 0.

Peligro de incendio y explosión. El riesgo de incendio de los gases licuados se caracteriza por las siguientes propiedades: temperatura alta combustión, calor significativo liberado durante la combustión de la mezcla de gas y aire, límites bajos de inflamabilidad (explosividad) y temperatura de ignición de la fase de vapor, la necesidad de una gran cantidad de aire durante la combustión.

Los límites de concentración de inflamabilidad significan el contenido mínimo (límite inferior) y máximo (límite superior) de gases inflamables en el aire, más allá del cual su ignición por cualquier fuente de fuego es imposible. Los límites de inflamabilidad se expresan como porcentaje en volumen en condiciones normales de mezcla de gas y aire. Al aumentar la temperatura de la mezcla de gas y aire, los límites de inflamabilidad aumentan.

Al quemar gases de hidrocarburos en grandes cantidades Se forman productos de combustión que contienen poco oxígeno necesario para la respiración humana. licuado gases de hidrocarburos más pesado que el aire y cuando se filtran, se esparcen por el suelo, llenando lugares bajos (depresiones, pozos, fosas y otras comunicaciones subterráneas). Así, el gas puede extenderse a distancias considerables (hasta varios cientos de metros).

El almacenamiento de gas en tanques y cilindros elevados representa un gran peligro. En caso de incendio en caso de ignición de gases, rápido desarrollo incendio, alta intensidad de generación de calor, posibilidad de explosiones de cilindros y tanques, baja eficiencia medios convencionales extinción de incendios

A menudo, un incendio va precedido de una explosión que se produce como resultado de la ignición y combustión de una mezcla de gas y aire en un volumen limitado: una sala de producción, un sótano, un canal, un pozo, un tanque, una caldera o una cámara de combustión. La combustión en este caso va acompañada de calentamiento y expansión de gases, lo que conduce a rápido aumento presión que conduce a la destrucción estructuras de construccion.

Para el suministro de gas, de acuerdo con GOST 20448-90 "Gases combustibles licuados de hidrocarburos para consumo municipal", se utilizan gases de hidrocarburos licuados de varios grados: SPBTZ - una mezcla de propano y butano técnico de invierno, SPBTL - una mezcla de propano y butano técnico verano y BT - butano técnico (Tabla 1 del Apéndice A).

Los gases combustibles licuados de hidrocarburos forman mezclas explosivas con el aire en una concentración de vapor en % de volumen del 1,5 al 9,5%. Las características de los hidrocarburos en los gases licuados se dan en la Tabla 2 del Apéndice A.

El riesgo de explosión en la producción de gas está determinado no sólo por los volúmenes y propiedades de las sustancias circulantes, sino en gran medida por la naturaleza y características de las mismas. procesos tecnológicos.

Procesamiento de gases

Los gases asociados al petróleo se liberan con el petróleo durante su extracción de los pozos petroleros. Con cada tonelada de petróleo producida se obtienen una media de unos 50 m3 de gases. Algunos de ellos se pierden inmediatamente cuando el petróleo se extrae a la superficie de la tierra. La otra parte de los gases permanece disuelta en el petróleo y luego se destila para instalaciones especiales. Los gases asociados contienen una mezcla de varios hidrocarburos, vapor de agua, nitrógeno y, a veces, componentes ácidos: dióxido de carbono y sulfuro de hidrógeno. Transportar dicho gas a través de gasoductos a un precio relativamente largas distancias y bajo una presión superior a 0,7 MPa es prácticamente imposible, ya que el vapor de agua y los hidrocarburos pesados se condensan al bajar la temperatura, formando tapones de líquido, hielo e hidratos.

En las plantas procesadoras de gas con un ciclo tecnológico completo, existen cinco procesos tecnológicos principales:

Recepción, medición y preparación de gas de petróleo para su procesamiento, es decir. separación, limpieza, secado;

Comprimir gas a la presión requerida para su procesamiento y transporte a través de los gasoductos principales hasta los consumidores;

Relleno de gas, es decir extraer de él gasolina inestable;

Separación de gasolina inestable en gasolina gaseosa e hidrocarburos individuales técnicamente puros propano, isobutano y n-butano;

Recepción, almacenamiento y envío por ferrocarril o por tuberías de productos vegetales líquidos.

El principal proceso tecnológico de una planta procesadora de gas es el proceso de cobertura. Se utilizan cuatro métodos de cobertura:

Compresión,

Condensación y rectificación a baja temperatura,

Absorción,

Adsorción.

El método de cobertura por compresión se basa en la compresión y posterior enfriamiento del gas en refrigeradores de aire y agua; en este caso, algunos de los hidrocarburos pesados y el vapor de agua incluidos en el gas se condensan y luego se separan en separadores.

El método de compresión como método independiente se utiliza muy raramente y sólo para cubrir gases muy "grasos" con un contenido mayor de C3H8+ de 1000 g/m3 y superiores. Este método no proporciona una profundidad suficiente de extracción de los componentes objetivo del gas y generalmente se combina con otros métodos de cobertura.

En el proceso de condensación a baja temperatura, el gas comprimido se enfría a bajas temperaturas refrigerantes especiales (propano, amoníaco), como resultado de lo cual se condensa una parte importante del gas. El condensado de hidrocarburos, que contiene todos los hidrocarburos incluidos en el gas fuente, se separa en un separador y luego se alimenta a columna de destilación– desetanizador. El metano y el etano se eliminan de la parte superior de la columna y la gasolina, un gas inestable, se elimina de la parte inferior.

El uso del método de condensación a baja temperatura es aconsejable cuando el contenido de C3H8+ en el gas bruto supera los 300 g/m3 y se extrae helio del gas.

La rectificación a baja temperatura se diferencia del proceso de condensación a baja temperatura en que el proceso de rectificación se produce a una temperatura más baja y una mezcla de dos fases ingresa a la columna de destilación: el gas enfriado y el condensado de hidrocarburo que ha precipitado de él. El gas desmetanizado sale por la parte superior de la columna y el condensado de hidrocarburo desmetanizado sale por la parte inferior. El etano se separa del condensado en una segunda columna, un desetanizador.

El método de absorción del topping se basa en la diferente solubilidad de los componentes del gas en los productos derivados del petróleo líquidos utilizados como absorbentes.

El proceso de cobertura se lleva a cabo en una columna cilíndrica llamada absorbente. El absorbente está dividido en altura por tabiques transversales: placas burbujeantes, en las que se produce el contacto entre el flujo de gas que sube de abajo hacia arriba y el absorbente que fluye hacia abajo. A medida que el gas asciende desde la placa inferior a la superior, los hidrocarburos pesados contenidos en el gas se disuelven gradualmente en el absorbente, y el gas despojado, casi libre de hidrocarburos pesados, se retira de la parte superior del absorbente.

El absorbente saturado se retira del fondo del absorbente, que se envía a la siguiente etapa: la desorción. En esta etapa, debido al calentamiento y reducción de presión, los hidrocarburos absorbidos del gas son arrancados del absorbente, los cuales, saliendo del desorbedor desde arriba, pasan a través de condensadores-refrigeradores, donde se condensan y forman gasolina inestable. El uso del método de absorción es más racional para cubrir gases que contienen de 200 a 300 g de hidrocarburos superiores C3H8+ por 1 m3.

Otros resúmenes:

- Conceptos sobre el ruido de las aeronaves en la zona, unidades de su evaluación.

- Características de una planta procesadora de gas en la ciudad de Ufa.

- Propiedades físico-químicas de los gases de hidrocarburos licuados que provocan un accidente.

- Estadísticas de situaciones de emergencia en empresas de petróleo y gas.

- Análisis de riesgos de incendio y explosión de plantas procesadoras de gas.

- Prevención de explosiones y protección contra explosiones de equipos de producción, edificios, estructuras y procesos tecnológicos de empresas procesadoras de petróleo y gas.

- Desarrollo de escenarios para el desarrollo de una situación de emergencia mediante la construcción de un árbol de fallas.

- Breve descripción de la situación de emergencia en cuestión.

- Análisis de la producción según peligro de incendio y explosión. Características de las sustancias y materiales utilizados en la producción en términos de riesgo de incendio y explosión.

- Cálculo de indicadores de peligro de incendio y explosión de una planta de fraccionamiento de gases.

- Cálculo de los tamaños de zonas limitadas por el límite inferior de concentración de distribución (LCCL) de gases.

- Cálculo de la intensidad de la radiación térmica durante la formación de una “bola de fuego”

- Cálculo de la intensidad de la radiación térmica durante un incendio estrecho.

- Desarrollo de medidas para prevenir incendios y explosiones en una planta de fraccionamiento de gas.

- Agentes extintores de incendios utilizados en la extinción de gases de hidrocarburos licuados.

- Planificación y tecnología para realizar operaciones de rescate de emergencia al extinguir un incendio en una planta procesadora de gas.