Попутный нефтяной газ: переработка и использование или утилизация. Попутный нефтяной газ

В перерабатывающий сегмент Группы «Газпром» входят заводы по переработке газа и газового конденсата (ГПЗ), мощности по нефтепереработке компании «Газпром нефть». Также в Группу входят ОАО «Газпром нефтехим Салават» - один из крупнейших в России производственных комплексов нефтепереработки и нефтехимии, и ООО «Сибметахим», которому принадлежит завод по производству метанола в г. Томске.

Переработка проводится на шести заводах: Оренбургском гелиевом заводе, Астраханском, Оренбургском, Сосногорском газоперерабатывающих заводах, Сургутском заводе по стабилизации конденсата, Уренгойском заводе по подготовке конденсата к транспорту, а также на ОАО «Газпром нефтехим Салават».

Переработка нефти в Группе «Газпром» осуществляется, главным образом, на предприятиях компании «Газпром нефть». «Газпром нефть» перерабатывает около 80% добываемой нефти. Основной завод компании - Омский НПЗ - является одним из самых современных в стране и крупнейшим в мире. Также в структуру компании входят Московский и Ярославский НПЗ и перерабатывающий комплекс сербской компании NIS. Общий объем нефтепереработки в 2014 году составил 43,5 млн т. Все НПЗ компании в 2013 году перешли на выпуск топлива «Евро-4» и «Евро-5».

Следующий этап модернизации направлен на увеличение глубины переработки нефти - к 2020 году она достигнет 95%, что позволит заводам компании достичь мирового уровня по показателям технологической оснащенности.

Объем переработки нефти на Омском НПЗ в 2014 году составил рекордные 21,28 млн т нефтяного сырья. Глубина переработки увеличилась до 93,02%. Это один из лучших показателей в отрасли.

Московский НПЗ «Газпром нефти» (установленная мощность 12,15 млн т в год) в 2014 году переработал 10,76 млн т нефти.

Компания «Газпром нефть» контролирует 50% ОАО «НГК «Славнефть», владеющей нефтеперерабатывающим предприятием «Славнефть-ЯНОС» (установленная мощность 15,2 млн т), поэтому «Газпром нефть» имеет доступ в соответствующей доле к его перерабатывающим мощностям.

В Группу «Газпром» входит «Газпром нефтехим Салават» - уникальный производственный комплекс, обеспечивающий полный цикл переработки углеводородного сырья, нефтехимии, производства минеральных удобрений. Мощности компании по переработке углеводородного сырья составляют 10 млн т в год. Перечень производимой компанией продукции насчитывает более 120 наименований. Предприятия «Газпром нефтехим Салават» связаны сырьевыми, транспортными и продуктовыми потоками с газодобывающими и газоперерабатывающими дочерними обществами «Газпрома».

Расширение газохимического сектора «Газпрома» осуществляется в ходе создания Ново-Уренгойского газохимического комплекса. На нем, в частности, планируется производить 400 тыс. т в год полиэтилена низкой плотности при переработке более 1,4 млн т в год газов, получаемых как попутные продукты на Уренгойском заводе по подготовке конденсата. Идет подготовка к строительству Амурского газоперерабатывающего завода на востоке России, включающего гелиевое производство.

В 2014 году предприятиями «Газпрома» переработано 30,5 млрд куб. м природного и попутного газа, 68,1 млн т нефти и нестабильного газового конденсата.

Каковы перспективы утилизации попутных нефтяных газов (ПНГ) в «Газпроме»?

С целью повышения эффективности использования газа, минимизации рисков, связанных с загрязнением окружающей среды и налогообложением, увеличения выручки от продажи дополнительных объемов попутного газа и продуктов его переработки с 2008 года Группа «Газпром» ведет работу над решением проблемы использования ПНГ.

Разработка вариантов рационального использования ПНГ на месторождениях Группы осуществляется по следующим основным направлениям:

- увеличение доли ПНГ нефтегазоконденсатных месторождений, направляемого на совместную переработку с природным газом, путем создания дополнительных компрессорных мощностей;

- создание энергетических установок по выработке электроэнергии как на собственные нужды, так и для реализации в систему единого энергоснабжения;

- создание новых ГПЗ и обеспечение последующей транспортировки продукции переработки на действующие и планируемые заводы;

- создание нефтехимических мощностей для глубокой переработки и производства продукции с высокой добавленной стоимостью;

- закачка избыточных объемов ПНГ в продуктивный пласт для повышения нефтеотдачи пласта;

- создание газохимических мощностей переработки ПНГ в жидкие углеводороды в регионах, не обеспеченных газотранспортной системой, в первую очередь применительно к месторождениям Восточной Сибири.

Уровень использования попутного нефтяного газа по месторождениям газодобывающих дочерних обществ ОАО «Газпром» в 2014 году в среднем составил 93,5% (в 2013 году - 90,9%, в 2012 году - 70%).

Использование ПНГ Группой «Газпром» в 2014 году

Есть ли у «Газпрома» перерабатывающие предприятия за рубежом?

Да, есть. В феврале 2009 года «Газпром нефть» приобрела контрольный пакет акций сербской компании «Нафтна Индустрия Србие» (NIS), в состав которой входят два нефтеперерабатывающих завода в городах Панчево и Нови-Сад суммарной мощностью 7,3 млн т нефти в год. Осенью 2012 года NIS ввела в эксплуатацию новый комплекс легкого гидрокрекинга и гидроочистки моторных топлив на НПЗ в Панчево. Это позволило предприятию с 2013 года полностью перейти на выпуск бензина и дизеля стандарта «Евро-5».

Химическая переработка природного газа в углеводородные продукты очень интересна в качестве альтернативного метода производства горюче-смазочных материалов (ГСМ). В период нефтяных кризисов, из-за нестабильности в политике на Ближнем Востоке, Латинской Америке и др. регионах, резко увеличивается

стоимость на нефть и производные от неё.

В наше время синтетические ГСМ

чаще всего получают методом «из газа в жидкость». Это 2-х или 3-х ступенчатый процесс, основанный на реакции катализа

:

1 ступень.

Низкоактивные парафины — основная часть природного газа, переходит в более активную смесь CO и H2. (Метод — паровой риформинг

, иногда парциальное окисление

). Это наиболее дорогая ступень, в связи с чем, именно она представляет наибольший интерес с точки зрения оптимизации затрат.

2 ступень.

Превращение CO и H2 в углеводороды. Этот этап определяет количественный и качественный состав синтезируемых углеводородов. Здесь также определяется потребность обогащения и его способ. Затраты на этом этапе зависят от того насколько катализатор способствовал образованию побочных газообразных продуктов.

3 ступень.

«Предпродажная подготовка» или приведение свойств конечного продукта в соответствие с требованиями потребителя (гидрокрекинг

). Излишнее образование газообразных продуктов здесь также негативно сказывается на себестоимости.

Газовые месторождения эксплуатировать гораздо проще и дешевле нежели нефтяные (с технической точки зрения). Однако когда дело доходит до и хранения, картина диаметрально противоположна: нефть в этом отношении обходится значительно дешевле газа. Стоимость транспортной логистики сильно влияет на прогресс в отрасли переработки газа . Газ перевозят в сжиженном состоянии в танкерах, либо используется магистральный газопровод. Зачастую дешевле перевозить газ, химическими методами превращенный в жидкие углеводороды.

Нефтедобывающие компании должны быть заинтересованы в переработке газа в углеводородное сырье также и с точки зрения экологии. В России в настоящее время попутные газы почти не утилизируются в рамках нефтедобычи. Хорошо ещё, если они сепарируются в сравнительно дешёвый и нетранспортабельный газ в жидком виде. Можно нагнетать его в слой, что повышает выход нефти. Но чаще всего их сжигают. И, если мы хотим, чтобы добыча нефти стала безотходной и не представляла угрозу с точки зрения экологии, нам просто необходимы новые способы переработки попутного газа . Газ можно превращать в жидкость и доставлять его к большим потребителям (такие как основные продавцы газа и энергии на внешние рынки). Для этого нужны значительные объемы берегового газа аккумулированные в одном хранилище.

Ещё один путь утилизации попутного газа — производство синтетической нефти и нефтепродуктов. Следует отметить, что интерес к синтезу Фишера-Тропша и другим альтернативным методам получения углеводородных продуктов в значительной степени отражает конъюнктуру нефтяных рынков. Так, в 1960-е годы в связи с интенсивным развитием нефтепереработки и нефтехимии количество исследований по синтезу Фишера-Тропша сильно сократилось. Затем нефтяной кризис 70-х гг. ХХ века инициировал всплеск публикаций в этой области. Нестабильность политической ситуации в ряде стран ОПЕК (Венесуэле, Ираке, Нигерии и пр.) проявляется в настоящее время резким подъемом цен на нефть на мировом рынке и заметным усилением работ в области получения синтетических нефтепродуктов.

Вместе с тем, развитие газохимии (химической переработки природных газов)

, а также внедрение газохимических процессов с целью получения ценных углеродсодержащих соединений сдерживается рядом обстоятельств:

районы добычи природного газа по большей части находятся на удаленном расстоянии от крупных промышленных центров, соответственно требуются дополнительные энергозатраты и капиталовложения для его ;

квалифицированная химическая переработка сразу в местах добычи (или на незначительно удаленном расстоянии от месторождения), а без высококвалифицированных специалистов в данной области и созданной для их инфраструктуры — также нуждается в весомых денежных инвестициях.

Таким образом реализация процессов газохимии

хоть теоретически выполнима, на практике из-за больших капитальных затрат, на которые хозяева скважин пока идти не решаются, особо не движется.

На сегодняшний день наибольшую ценность среди всех полезных ископаемых имеют нефть и газ. Именно они, несмотря на разработки новых технологий в области энергетики, продолжают добываться по всему миру и использоваться для производства продуктов, необходимых для человеческой жизнедеятельности. Однако, наряду с ними присутствует так называемый попутный нефтяной газ, который на протяжении достаточно длительного времени не находил никакого использования. Но в последние несколько лет отношение к данному виду полезного ископаемого изменилось в корне. Он стал цениться и наряду с природным газом также использоваться.

Попутным нефтяным газом (ПНГ) называется смесь разнообразных газообразны углеводородов, которые находятся в нефти в растворенном состоянии, и выделяются во время добычи и подготовки нефти. Кроме этого, ПНГ также называются те газы, выделение которых происходит во время термической переработки нефти, например, крекинга или гидроочистки. Такие газы состоят из предельных и непредельных углеводородов, к которым относятся метан и этилен.

Стоит отметить, что попутный нефтяной газ содержится в нефти в разных количествах. Одна тонна нефти может иметь в своем составе как один кубометр ПНГ, так и несколько тысяч. Так как попутный нефтяной газ выделяется только во время сепарации нефти, и другими способами его нельзя добыть, кроме как вместе (попутно) с нефтью, то, соответственно, он является побочным продуктом нефтедобычи.

Основное место в составе ПНГ занимают метан и более тяжелые углеводороды, такие как этан, бутан, пропан и другие. Стоит отметить, что различные нефтяные месторождения будут содержать, во-первых, разный объем попутного нефтяного газа, а, во-вторых, он будет разного состава. Так, в одних регионах в составе такого газа можно обнаружить неуглеводородные компоненты (соединения азота, серы, кислорода). Также, тот газ, который выходит из-под земли в виде фонтанов после вскрытия пластов нефти в своем составе имеет сниженное количество тяжелых углеводородных газов. Это связано с тем, что та часть газа, которая представляется более «тяжелой», остается в самой нефти. В связи с этим, в самом начале разработки нефтяных месторождений, вместе с нефтью происходит добыча ПНГ, в составе которого содержится большое количество метана. Однако, при дальнейшей разработки месторождения, данный показатель уменьшается и основными компонентами газа становятся тяжелые углеводороды.

Утилизация попутного нефтяного газа

До недавнего времени данный газ никак не использовался. Сразу после его добычи происходило сжигание попутного нефтяного газа. Это было связано, в основном с тем, что не было необходимой инфраструктуры для его сбора, транспортировки и переработки, в результате чего основная масса ПНГ просто терялась. Поэтому, большая его часть сжигалась в факелах. Однако, сжигание попутного нефтяного газа имело ряд негативных последствий, связанных с выбросом в атмосферу огромного количества загрязняющих веществ, таких, как частицы сажи, углекислый газ, диоксид серы и многое другое. Чем выше концентрация данных веществ в атмосфере, тем меньше здоровья у людей, так как они способны вызывать заболевания репродуктивной системы человеческого организма, наследственные патологии, онкологические заболевания и др.

Таким образом, до недавнего времени, уделялось много внимания утилизации и переработке попутного нефтяного газа. Так, существует несколько методов, которыми пользовались с целью утилизировать ПНГ:

- Переработка попутного нефтяного газа в энергетических целях. Данный способ позволяет применять газ в качестве топлива в промышленных целях. При таком способе переработки в конечном итоге получается экологически чистый газ с улучшенными свойствами. Кроме этого, данный способ утилизации является очень выгодным для производства, поскольку позволяет предприятию сэкономить собственные средства. Данная технология имеет множество плюсов, одним из которых является экологичность. Ведь, в отличие от простого сжигания ПНГ, в данном случае горение отсутствует, а, следовательно, выброс вредных веществ в атмосферу минимален. Кроме этого, есть возможность дистанционно контролировать процесс утилизации газа.

- Применение ПНГ в нефтехимической промышленности. Имеет место обработка такого газа с появлением сухого газа, бензина. Полученные на выходе продукты применяются для удовлетворения бытовых производственных потребностей. Например, подобные смеси являются неотъемлемыми участниками процессов производства многих искусственных нефтехимических продуктов, таких, как пластмасса, бензина с высоким октановым числом, многих полимеров;

- Повышение нефтеотдачи путем закачивания ПНГ в пласт. Данный метод обуславливает соединение ПНГ с водой, нефтью, а также другими горными породами, в результате чего происходит реакция, которая взаимодействует с обменом и взаимным растворением. В этом процессе происходит насыщение воды химическими элементами, что, в свою очередь, приводит к более интенсивному процессу нефтяной добычи. Однако, не смотря на то, что данный метод, с одной стороны, является полезным, так как увеличивает нефтеотдачу, с другой стороны, он наносит непоправимый вред оборудованию. Это связно с отложением солей на технике во время использования данного метода. Поэтому, если такой метод имеет смысл применить, то наряду с ним осуществляется множество мероприятий, направленных на сохранение живых организмов;

- Использование «галзифта». Другими словами, газ закачивается в скважину. Данный способ отличается своей экономичностью, поскольку в данном случае необходимо потратиться только на приобретение надлежащего оборудования. Метод целесообразно использовать для неглубоких скважин, в которых наблюдаются большие перепады давления. Кроме этого, «газлифт» часто применяют при обустройствах канатных систем.

Несмотря на разнообразие способов переработки попутного нефтяного газа, наиболее распространенным является разделение газа на составляющие. Благодаря данному методу становится возможным получить сухой очищенный газ, который ни чем не хуже привычного всем природного газа, а также широкую фракцию легких углеводородов. В таком виде смесь пригодна для применения в качестве сырья для нефтехимической промышленности.

Использование попутного нефтяного газа

На сегодняшний день попутный нефтяной газ является не менее ценным полезным ископаемым, чем нефть и природный газ. Он добывается попутно с нефтью и используется в качестве топлива, а также для производства различных веществ в химической промышленности. Нефтяные газы также являются отличным материалом для получения пропилена, бутиленов, бутадиена и других продуктов, участвующих в процессе производства таких материалов, как пластмасса и каучуки. Стоит отметить, что в процессе множественных исследований попутного нефтяного газа было выявлено, что он является очень ценным сырьем, поскольку обладает определенными свойствами. Одним из таких свойств выступает высокая теплотворная способность, поскольку при его сгорании выделяется порядка 9-15 тысяч ккал/кубометр.

Кроме этого, как уже говорилось ранее, попутный газ из-за содержания в своем составе метана и этана является отличным исходным материалом для производства различных веществ, используемых в химической промышленности, а также для изготовления топливных присадок, ароматических углеводородов и сжиженных углеводородных газов.

Данный ресурс используется в зависимости от размера месторождения. Например, тот газ, который извлекается из мелких месторождений, уместно будет использовать для обеспечения электроэнергией потребителей на местах. Добытый ресурс из средних месторождений рациональнее всего продавать предприятиям химической промышленности. Газ из крупных месторождений уместно применять для производства электроэнергии на крупных электростанциях с дальнейшей продажей.

Таким образом, стоит отметить, что попутный природный газ в настоящее время считается очень ценным полезным ископаемым. Благодаря развитию технологий, изобретению новых способов очистки атмосферы от промышленных загрязнений, люди научились добывать и рационально использовать ПНГ с минимальным вредом для окружающей среды. При этом, сегодня ПНГ практически не утилизируется, а рационально используется.

Заказчик: ТОО «Саутс-Ойл»

Месторасположение: Республика Казахстан, Кызылординская область, месторождение «Кенлык»

Производительность установки по входному газу: 110 млн. нм 3 /год

Продукты:

СПБТ (смесь пропан-бутан техническая) – до 40 тыс. тонн/год

Конденсат газовый стабильный – до 10 тыс. тонн/год

СОГ (сухой отбензиненный газ) – до 95 млн. нм 3 /год

Объем работ:

Концептуальный инжиниринг, проектирование, поставка оборудования, шефмонтаж, пусконаладка.

Описание установки:

Установка комплексной переработки попутного нефтяного газа производительностью по входящему газу 110 млн. нм 3 /год размещена на площадке нефтяного месторождения «Кенлык», находящегося в Кызылординской области Республики Казахстан. Вырабатываемая продукция – СОГ (сухой отбензиненный газ) по СТ РК 1666-2007, полностью соответствующий СТО Газпром 089-2010, смесь пропан-бутан технического по ГОСТ 20448-90 и конденсат газовый стабильный по СТ РК 2188-2012.

Задачи проекта:

Хорошо известно, что именно нефтяная отрасль Казахстана на сегодняшний день является одной из важнейших в экономической инфраструктуре республики. Доходы от поставок нефтегазового сырья и нефтепродуктов собственного производства на внутренний и внешний рынки во многом обеспечивают невиданное увеличение ВВП на 5-10% ежегодно, создавая предпосылки для дальнейшего процветания и выдвижения Республики Казахстан в число наиболее динамично развивающихся стран мира. Вот почему столь значимым фактором является постоянное увеличение доли недропользования, включая наращивание темпов разведки и пуска в эксплуатацию все новых месторождений нефти и газа. Помимо только финансового фактора правительство Республики Казахстан в последние несколько лет ужесточила надзор и в экологической сфере, стараясь минимизировать выброс углеводородов в атмосферу. В связи с этим, был разработан и подписан закон «О недрах и недропользовании», устанавливающий требование к нефтекомпаниям об утилизации 95% добываемого попутного нефтяного газа (ПНГ), ограничивающее объем его сжигания в факелах на месторождениях и повышающее платежи за сверхлимитное сжигание газа.

Компания «Саутс-Ойл» заслуженно считается одним из наиболее успешных и динамично развивающихся предприятий на нефтегазовом рынке Казахстана, поэтому задачи, поставленные выше, особенно актуальны для них. Мы предложили компании «Саутс-Ойл» ряд высокоэффективных решений, которые позволили не только решить проблемы со сжиганием попутного нефтяного газа, но и даже заработать на этом. Кроме того, рекомендуемые нами решения быстро реализуемы – не более 1,5-2-х лет с подписания контракта. Если перефразировать известную поговорку, то наша компания всегда «убивает» сразу трех зайцев: решает экологическую проблему, помогает заработать заказчику и реализует всё это в кратчайшие сроки.

Если повести итог всего вышенаписанного, то основная цель данного проекта - это максимальная переработка попутного нефтяного газа с получением высококачественных продуктов, востребованных у покупателей в Казахстане и за его пределами.

Основные решения:

Попутный нефтяной газ (далее-ПНГ) - это природный углеводородный газ (смесь газов и парообразных углеводородных и не углеводородных компонентов), растворенный в нефти или находящийся в «шапках» нефтяных и газоконденсатных месторождений. ПНГ является побочным продуктом нефтедобычи, но при этом также ценным сырьем для дальнейшей переработки. Однако в отличие от природного газа, добычу которого можно регулировать в зависимости от объёма потребления, попутный газ извлекается вместе с нефтью, независимо от того имеются или отсутствуют условия для его использования. Поэтому было очень важно обеспечивать широкое регулирование производительности установки по входному потоку ПНГ.

Технологические решения, предложенные нашей компанией основаны на обширной практике передовых североамериканских нефтегазовых компаний и позволяют добиться этого с наилучшими показателями безопасности и эффективности.

Для выполнения вышеперечисленных технических решений нашей компанией предложена, спроектирована, согласована с заказчиком, поставлена и успешно запущена в работу установка комплексной переработки попутного нефтяного газа, состоящей из следующих блоков:

Блок приема попутного нефтяного газа

Блок приема попутного нефтяного газа предназначен для отделения свободной воды, углеводородного конденсата и механических примесей. Сепаратор входящего газа представляет собой емкостной аппарат, расположенный вертикально. Аппарат и основная обвязка выполнена на скиде.

Компрессорная станция

Компрессорная станция, состоящая из 2-х поршневых машин AJAX DPC-2804, предназначена для компримирования попутного нефтяного газа до давления 60 бар изб. Компрессоры типа AJAX DPC-2804 с четырьмя поршневым блоками цилиндров и интегрированным двигателем компрессорного блока. Данный вид агрегата оснащён двухтактным двигателем. Компрессоры данного типа известны своим «вечным» сроком службы, легкостью в эксплуатации и низкими технологическими затратами. Они крайне неприхотливы в обслуживании и могут работать практически на любом составе газа. В данном проекте компрессоры установлены под навесом, что защищает агрегат от атмосферных осадков, а также прямых солнечных лучей, что позволяет избежать дополнительных рисков при эксплуатации. Также такое техническое решение значительно облегчает работу операторов, что в итоге ведет к меньшим капитальным затратам и как следствие к меньшим срокам окупаемости.

Блок первичной подготовки и осушки газа

Трехфазный сепаратор представляет собой емкостной аппарат, расположенный горизонтально. Основное назначение трехфазного сепаратора – это отделение, образованного в процессе сжатии газа, конденсата. С верха трехфазного сепаратора выходит газ, из «середины» конденсат, а третья фаза (водная) направляется в дренажную емкость периодического опорожнения.

Блок осушки газа адсорбционного типа

Молекулярно-ситовой осушитель газа представляет собой аппараты колонного типа. Основное его назначение - это выделение влаги из газа, т.е. доведение точки росы газа до уровня, необходимого для дальнейшей переработки газа. В качестве адсорбента используются молекулярные сита (цеолиты). Процесс осушки на цеолитах включает в себя стадию адсорбции (поглощение воды цеолитами), и процесс десорбции – регенерация цеолита (выделение воды из пор цеолита). Процесс десорбции ведут газом регенерации, поступающим из печи нагрева газа регенерации молекулярных сит.

Блок низкотемпературной сепарации

Блок сепарации состоит из 2-х сепараторов и 2-х пластинчатых теплообменников.

Пластинчатые теплообменники участвуют в процессе охлаждения газа, либо за счет рекуперации, либо за счет внешнего холодильного контура.

Низкотемпературный и холодный сепараторы представляет собой емкостные аппараты, расположенные на одном скиде. Основное назначение аппаратов – это отделение конденсата от газа после резкого понижения температуры.

Блок фракционирования

Блок предназначен для получения СПБТ и конденсата газового стабильного. В его состав входят 2 колонны со всеми сопутствующими аппаратами, такими как ребойлеры, емкости рефлюкса, насосы и аппараты воздушного охлаждения.

Колонна-деэтанизатор представляет собой аппарат колонного типа, расположенный вертикально. В качестве массообменных устройств используются тарельчатые контактные устройства. Основное назначение колонны-деэтанизатора – это выделение этановой фракции.

Для поддержания температурного режима колонны, предусмотрено верхнее «острое» орошение, осуществляемое рефлюксными насосами, откачивающими конденсат из ёмкости рефлюкса деэтанизатора. Так же в колонну-деэтанизатор предусмотрена подача тепла. Подача тепла осуществляется по средствам циркуляции кубового потока через ребойлер деэтанизатора.

Колонна-дебутанизатор представляет собой аппарат колонного типа, расположенный вертикально. В качестве массообменных устройств используются тарельчатые контактные устройства. Основное назначение колонны-дебутанизатора – это разделение пропан-бутана и С 5 +.

Для поддержания температурного режима колонны, предусмотрено верхнее «острое» орошение, осуществляемое рефлюксными насосами, размещенными на скиде ёмкости рефлюкса дебутанизатора, откачивающими конденсат из ёмкости рефлюкса дебутанизатора. Так же в колонну-дебутанизатора предусмотрена подача тепла. Подача тепла осуществляется по средствам циркуляции кубового продукта через ребойлер дебутанизатора.

Пропановый холодильный цикл

Для генерации внешнего холода применена установка искусственного холода на основе пропана на базе винтовых компрессоров производства фирмы Vilter (США) по схеме: один компрессор в работе, а один в резерве. Компрессоры установлены над навесом, что делает оборудование менее уязвимым к атмосферным осадкам и прямым солнечным лучам, что продлевает срок службы оборудования. Также такое техническое решение облегчает работу операторов.

Система хранения и налива

Для хранения готовой продукции и отпуска ее потребителям проектом предусмотрена специализированная площадка базы хранения, площадка насосно-компрессорной и площадка налива СПБТ и конденсата газового стабильного, расположенная отдельно от основного технологического оборудования. В состав технологических сооружений этой площадки входят:

Резервуарный парк хранения продукции (4 емкости марки ПС-200-0-2-И объемом 200м 3 для СПБТ и 1 емкость марки 1-200-1,0-3-И 200м 3 для конденсата газового стабильного)

Насосно-компрессорное отделение (два насоса марки FAS-LGL 3 и два компрессора марки FAS-601/602 для СПБТ, для конденсата газового стабильного два насоса марки FAS-LGL 3)

Узел налива продукции в автоцистерны-газовозы (две колонки для СПБТ и одна для конденсата газового стабильного)

Все технологическое оборудование и емкости оборудованы предохранительными клапанами для сброса излишков газа на факельный коллектор и защиты аппаратов от превышения давления.

Блок печей нагрева

Печь нагрева представляет собой нагревательный аппарат, где для нагрева теплоносителя используется тепло, выделяемое при сжигании топливного газа. Кроме самой печи в комплект блока входит расширительный бак теплоносителя с насосами.

Компрессорная станция КИПиА

Для обеспечения установки инструментальным воздухом была поставлена компрессорная станция КИПиА на базе винтового компрессора марки SM11 и адсорбционного осушителя холодной регенерации марки DC 12 E (на точку росы минус 70°C) производства немецкой компании Kaeser Kompressoren.

Оборудование операторной и система мониторинга завода

Технологический процесс, а также аппараты установки оборудованы современными контрольно-измерительными приборами, а также всей необходимой предохранительной, запорной, отсечной и регулирующей арматурой. Это позволяет "мониторить" технологический процесс в автоматическом/дистанционном режиме из помещения операторной.

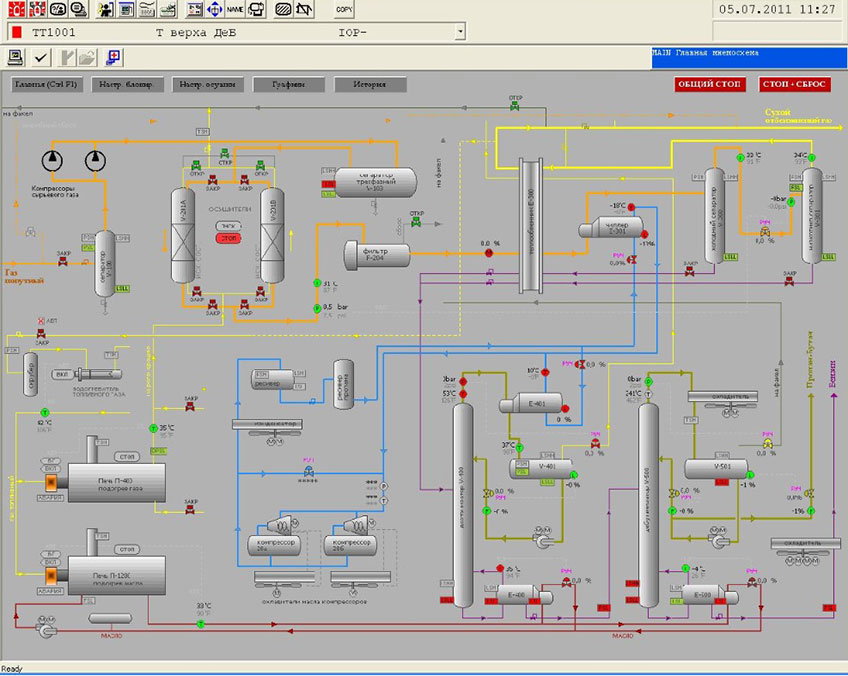

Вид главной мнемосхемы, представленный ниже, содержит условно графические изображения технологических аппаратов, включая изображения потоков и электроагрегатов, анимированные изображения датчиков, запорной, регулирующей арматуры и органов управления.

Результаты:

Всего за 18 месяцев был выполнен проект «под ключ».

На данный момент заказчик уже более 4 лет эксплуатирует нашу установку, получая высокачественный продукт, который реализуется на рынке Республики Казахстан (а также за ее пределами) по очень выгодным ценам. Кроме этого, часть полученной продукции ТОО «Саутс-Ойл» использует для собственных нужд, а часть использует для поставок населению.

Нефтекомпания «Саутс ойл» внедрила технологию глубокой переработки попутного газа, чем выполнила свои обязательства перед правительством Республики Казахстан и избежала, тем самым, значительных штрафов.

Технология глубокой переработки, используемая на заводе по утилизации газа, значительно сократила выбросы в атмосферу за счет уменьшения сжигания газа на факелах.

За время работы не произошло каких-либо форс-мажорных происшествий, либо значительных поломок оборудования.

Инженеры компании своевременно и с большой ответственность относятся к сервисному обслуживанию оборудования, что позволяет ему работать безостановочно и выдавать необходимые продукты на протяжении всего периода эксплуатации.

Из-за переменного характера подачи ПНГ установка доказала возможность работы в широких диапазонах регулирования.

На установке обеспечен высочайший уровень безопасности, соответствующий всем мировым стандартам.

Предприятие по утилизации ПНГ построено с расчетом на перспективу.

Установка окупилась менее чем за 1,5 года.

Система автоматики и мониторинга значительно облегчила работу операторов, а также свела вероятность человеческого фактора почти к 0.

Пожаро- и взрывоопасностъ. Пожароопасность сжиженных газов характеризуется следующими свойствами: высокой температурой горения, значительной теплотой, выделяющейся при сгорании газовоздушной смеси, низкими пределами воспламеняемости (взрываемости) и температурой воспламенения паровой фазы, потребностью большого количества воздуха при горении .

Под концентрационными пределамивоспламеняемости понимается минимальное (нижний предел) имаксимальное (верхний предел) содержание в воздухе горючих газов, за пределами которого их воспламенение любыми источниками огня невозможно. Пределы воспламеняемости выражаются в процентах по объему при нормальных условиях газовоздушной смеси. С увеличением температуры газовоздушной смеси пределы воспламеняемости расширяются.

При горении углеводородных газов в большом количестве образуются продукты сгорания, которые содержат мало кислорода, необходимого для дыхания человека. Сжиженные углеводородные газы тяжелее воздуха и при утечках распространяются по земле, заполняя низкие места (впадины, колодцы, приямки и другие подземные коммуникации). Таким образом, газ может распространиться на значительные расстояния (до нескольких сотен метров).

Большую опасность представляют хранилища газа в наземных резервуарах и баллонах. При пожарах в случае возгорания газов характерны быстрое развитие огня, высокая интенсивность тепловыделения, возможность взрывов баллонов и резервуаров, малая эффективность обычных средств пожаротушения.

Часто пожару предшествует взрыв, возникающий в результате воспламенения и горения газовоздушной смеси в ограниченном объеме: производственном помещении, подвале, канале, колодце, резервуаре, топке котла или печи. Горение в этом случае сопровождается нагревом и расширением газов, что приводит к быстрому повышению давления, влекущему за собой разрушение строительных конструкций .

Для газоснабжения согласно ГОСТ 20448-90 «Газы углеводородные сжиженные топливные для коммунально-бытового потребления» используют сжиженные углеводородные газы нескольких марок: СПБТЗ - смесь пропана и бутана технических зимняя, СПБТЛ - смесь пропана и бутана технических летняя и БТ - бутан технический (табл. 1 приложения А).

Газы углеводородные сжиженные топливные образуют с воздухом взрывоопасные смеси при концентрации паров в % объемных от 1,5 до 9,5%. Характеристики углеводородов в составе сжиженных газов приведены в табл.2 приложения А .

Взрывоопасность газоперерабатывающего производства определяется не только объемами и свойствами обращающихся веществ, но в значительной мере характером и особенностями технологических процессов.

Переработка газа

Попутные нефтяные газы выделяются с нефтью при ее добыче из нефтяных скважин. С каждой тонной добываемой нефти получают в среднем около 50 м3 газов. Некоторая часть из них уходит сразу же при извлечении нефти на поверхность земли. Другая часть газов остается растворенной в нефти и их затем отгоняют на специальных установках. Попутные газы содержат смесь различных углеводородов, водяные пары, азот, а иногда кислые компоненты: углекислоту и сероводород. Транспортировать такой газ по трубопроводам на относительно большие расстояния и под давлением выше 0,7 МПа практически невозможно, так как водяные пары и тяжелые углеводороды при понижении температуры конденсируются, образуя жидкостные, ледяные и гидратные пробки .

На газоперерабатывающих заводах с полным технологическим циклом существуют пять основных технологических процессов:

Прием, замер и подготовка нефтяного газа к переработке, т.е. сепарация, очистка, осушка;

Компримирование газа до давления, необходимого для переработки и транспортирования по магистральным газопроводам до потребителей;

Отбензинивание газа, т.е. извлечение из него нестабильного газового бензина;

Разделение нестабильного бензина на газовый бензин и индивидуальные технически чистые углеводороды пропан, изобутан, н-бутан;

Прием, хранение и отгрузка железодорожным транспортом или по трубопроводам жидкой продукции завода .

Основным технологическим процессом газоперерабатывающего завода является процесс отбензинивания. Применяют четыре способа отбензинивания:

Компрессионный,

Низкотемпературная конденсация и ректификация,

Абсорбционный,

Адсорбционный.

Компрессионный способ отбензинивания основан на сжатии и последующем охлаждении газа в воздушных и водяных холодильниках; при этом некоторая часть тяжелых углеводородов и паров воды, входящих в состав газа, конденсируется, а затем отделяется в сепараторах .

Компрессионный способ как самостоятельный применяют крайне редко и только для отбензинивания очень «жирных» газов с содержанием С3Н8+ высшие от 1000 г/м3 и выше. Этот способ не обеспечивает достаточной глубины извлечения целевых компонентов из газа и обычно сочетается с другими способами отбензинивания.

В процессе низкотемпературной конденсации сжатый газ охлаждается до низких температур специальными хладагентами (пропаном, аммиаком), в результате чего значительная часть газа конденсируется. Углеводородный конденсат, содержащий все углеводороды, входящие в состав исходного газа, отделяется в сепараторе и затем подается в ректификационную колонну – деэтанизатор. Сверху колонны отводится метан и этан, а снизу – нестабильный газовый бензин .

Применение способа низкотемпературной конденсации целесообразно, когда в сырьевом газе содержание С3Н8+ высшие превышают 300 г/м3 и из газа извлекают гелий.

Низкотемпературная ректификация отличается от процесса низкотемпературной конденсации тем, что процесс ректификации происходит при более низкой температуре и в ректификационную колонну поступает двухфазная смесь: охлажденный газ и выпавший из него углеводородный конденсат. Сверху колонны уходит отбензиненный газ, а снизу – деметанизированный углеводородный конденсат. Этан из конденсата отделяют во второй колонне – деэтанизаторе.

Абсорбционный способ отбензинивания основан на различной растворимости компонентов газа в жидких нефтепродуктах, применяемых в качестве абсорбентов – поглотителей.

Процесс отбензинивания проводят в цилиндрической колонне, называемой абсорбером. Абсорбер по высоте разделен поперечными перегородками – барботажными тарелками, на которых происходит контактирование восходящего снизу вверх потока газа и стекающего вниз абсорбента. По мере подъема газа от нижней тарелки до верхней, содержащиеся в газе тяжелые углеводороды постепенно растворяются в абсорбенте, и сверху абсорбера отводится отбензиненный газ, почти не содержащий тяжелых углеводородов .

Снизу абсорбера отводится насыщенный абсорбент, который направляется на следующую стадию – десорбцию. На этой стадии благодаря нагреву и снижению давления происходит отпарка из абсорбента поглощенных из газа углеводородов, которые, покидая десорбер сверху, проходят через конденсаторы-холодильники, где конденсируются и образуют нестабильный газовый бензин. Применение абсорбционного способа наиболее рационально для отбензинивания газов, содержащих от 200 до 300 г углеводородов С3Н8+ высшие в 1 м3.

Другие рефераты:

- Понятия об авиационном шуме на местности, единицы его оценки

- Характеристика газоперерабатывающего предприятия в городе Уфа

- Физико-химические свойства сжиженных углеводородных газов, обуславливающие возникновение аварии

- Статистика чрезвычайных ситуаций на предприятиях нефтегазового комплекса

- Анализ пожаровзрывоопасности газоперерабатывающего производства

- Предотвращение взрывов и взрывозащита производственного оборудования, зданий, сооружений и технологических процессов предприятий нефтегазопереработки

- Разработка сценариев развития чрезвычайной ситуации методом построения дерева отказов

- Краткое описание рассматриваемой чрезвычайной ситуации

- Анализ производства по пожаровзрывоопасности. Характеристика используемых в производстве веществ и материалов по пожаровзрывоопасности

- Расчет показателей пожаровзрывоопасности газофракционирующей установки

- Расчет размеров зон, ограниченных нижним концентрационным пределом распространения (НКПР) газов

- Расчет интенсивности теплового излучения при образовании «огненного шара»

- Расчет интенсивности теплового излучения при пожаре пролива

- Разработка мероприятий по предупреждению пожаров и взрывов на газофракционирующей установке

- Огнетушащие средства, используемые при тушении сжиженных углеводородных газов

- Планирование и технология выполнения аварийно-спасательных работ при ликвидации пожара на газоперерабатывающем предприятии